亜鉛鍍金の耐食性には、主に次の二つの大きな特徴があります。

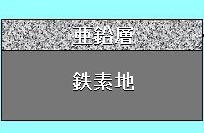

1. 保護皮膜作用亜鉛めっき表面に緻密な酸化皮膜が生成し、この緻密な皮膜が強力な保護皮膜となって、その後の腐食が進行しにくくなります。

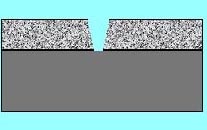

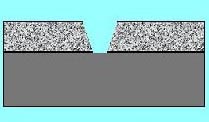

これを鉄素地と比較すると図1のようになります。

図1 亜鉛皮膜の保護作用

| 亜鉛の場合 | 鉄の場合 | |

|---|---|---|

| 素地 |  |  |

| さびが生成 |  緻密なさびの薄膜が生成 |  粗なさびが生成 |

| さびの生成後 |  緻密なさびの薄膜が 保護皮膜となっている |  鉄さびは保護能力が少ない ので、さびが進行する。 |

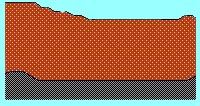

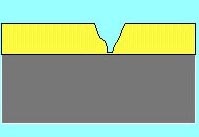

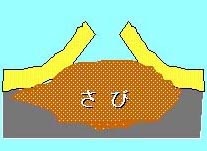

2. 犠牲防食作用亜鉛めっき皮膜になんらかの理由でキズが生じた場合、周囲の亜鉛が陽イオンとなって鉄の腐食を抑制し、電気化学的に保護する犠牲防食作用を有しています。

これを塗装の場合と比較すると図2のようになります。

図2 亜鉛の犠牲防食作用

| 亜鉛めっき | 塗装 | |

|---|---|---|

| 素地 |  |  |

| きずが発生 |  |  |

| 腐食の進行と皮膜剥離 |  亜鉛の犠牲防食作用により 鉄は腐食されない |  粗い鉄さびにより塗膜が大きく 破れ、さらに腐食が進行する |

亜鉛鍍金の環境別耐用年数はおおよそ次のようになります

1. 大気中

大気中の耐用年数については、使用環境による亜鉛の腐食速度と、亜鉛の付着量から次の式のように計算できます。

耐用年数=亜鉛付着量(g/m2)÷ 腐食速度(g/m2年)× 0.9日本における使用環境別の亜鉛の平均腐食速度と耐用年数は下表の通りであり、これをもとに使用環境別耐用年数をグラフ化して見ましょう。

| 地域 | 腐食速度(g/m2/年) | 耐用年数 |

|---|---|---|

| 都市・工業地帯 | 8.0 | 62 |

| 田園地帯 | 4.4 | 113 |

| 海岸地帯 | 19.6 | 25 |

2. 水中

溶融亜鉛めっきは、水中でもめっき表面に保護皮膜が形成され、すぐれた耐食性を示します。

水中の耐食性はpHと温度が支配的な影響を与えます。亜鉛は両性金属であるため強酸、強アルカリの水溶液には急激に溶解します。このため亜鉛めっきが有効な耐食性を示すのは、pH6~12.5の範囲です(下左図)。

水温も亜鉛めっき鋼の腐食速度に重要な影響をあたえます。下右図によると、腐食速度は水温が150°F(66℃)~170°F(77℃)ぐらいに達した時最高となり、それ以上の温度では急激に減少することがわかります。なお、この実験は純度99.9%の亜鉛を、蒸留水中で空気を通しながら15日間浸せきし、その間56回転/分で回転させ、かつ空気吹き込みをしながら行っています(炭酸ガスは除去せず)。

含有塩類も多少の影響を及ぼし、軟水中よりもカルシウム塩類を含有する硬水中の方が耐食性が良好です。

水中に溶存している炭酸ガスの影響もありますが、腐食速度は30~100g/m2/年です。

3. 海水中

海水中での腐食速度は100~200g/m2/年程度と思われます。しかし海水に浸せき後1年以上になると腐食生成物のために腐食速度は半減するようです。

逆に干満帯およびしぶきのかかるスプラッシュ・ゾーンでは、1000g/m2/年程度になることもあります。

また、海水中では同濃度の食塩水より耐食性が良好です。これは海水中のマグネシウム塩類が腐食抑制作用を有するからだと報告されています。

4. 臨海地域における耐食性

臨海地域では海岸に近づくにつれて海塩粒子濃度が高くなったり、洋上などで海水飛沫がかかったり、また満潮時や波の高い日に直接海水の影響を受ける場所まであります。

亜鉛の腐食は海塩粒子濃度、風向、湿度などに影響されますが、一般的傾向としては海に近いほど大きくなります。

我が国の臨海地域での溶融亜鉛めっきの腐食速度(暴露期間:3カ年)

| 暴露場所 | 腐食速度(g/m2/年) | 備 考 |

|---|---|---|

| 伊良湖岬測候所 | 13 | 渥美湾より1km |

| 北陸自動車道鯨波橋 | 20 | 海岸から200m |

| 三宅島 | 40 | 海岸から100m |

| 静岡県大井川沖 | 20 | 海上14km ただし暴露期間2年2ヶ月 |

臨海地域での腐食傾向としては、腐食速度が径年的に大きく低下することが特徴です。

5. コンクリート中の耐食性

コンクリート中の亜鉛めっき鉄筋の耐食性に最も大きい影響を与える要因は、塩分含有量であります。

標準的な品質のコンクリート中では、少量の塩分が混入または侵入しても、亜鉛皮膜は優れた耐食性を示しますが、塩分がある限度を超えると亜鉛皮膜に孔食を生じ、長期の耐食寿命が期待できなくなります。

発表されている亜鉛めっき鉄筋コンクリートの暴露試験報告書より亜鉛皮膜が異常腐食を起こす塩分濃度を推定しますと概略下表のようになります。

亜鉛めっき鉄筋、通常鉄筋の使用可能な塩分含有量限界値

(塩分含有%はコンクリートに対するNaCl換算質量%)

| 鉄筋の種類 | 不動態領域 | 使用可能な低腐食領域 |

|---|---|---|

| 溶融亜鉛めっき鉄筋 | 0.1%以下 | 0.3%以下 |

| 通常の鉄筋 | 0.014%以下 | 0.034%以下 |

備考:通常鉄筋での不動態領域の塩分%は、細骨材中の塩分許容量0.04%、また低腐食領域は0.1%からコンクリート中の量に換算した。

この表より、通常鉄筋の場合はコンクリート中の塩分濃度が0.034%を超えると鉄筋が発錆し、コンクリートがひび割れ、崩落を起こす可能性が増大しますが、溶融亜鉛めっきでは0.3%程度までは劣化原因を生じる恐れはありません。

実際のコンクリート構造物の塩分含有量は、海岸近くの構造物で飛散する海水飛沫にさらされる頻度の高い場所では1%を超すものがあります。しかし直接海水飛沫を受けない場所では、特異地形を除き、かぶり40mm程度付近では長期供用後も0.3%を超さないようであります。このようなデータを参考にし、かなり安全サイドを考えても、海岸線より100m程度以上離れた場所であれば、通常品質のコンクリート構造物で、かぶり40mmでの亜鉛めっき鉄筋は長期に腐食を生じることはありません。

岸谷孝一、樫野紀元:亜鉛メッキした鉄筋を用いた鉄筋コンクリートの自然暴露試験 日本建築学会関東支部 昭和60年度

鋼構造物の長期間防食には、溶融亜鉛めっきが経済的に最も有利な表面処理方法です。

防食費用には

初期費用・・・初めにどの位の費用がかかるのか?

維持費用・・・保守にどの位の費用がかかるのか?

の2種類があり、その合計が防食費用になります。

溶融亜鉛めっきの特徴の一つは、防食寿命が非常に長く、その期間中は維持費用を原則的に必要としないことです。

初期費用が溶融亜鉛めっきより安価な表面処理はありますが、それらの表面処理は比較的短期間に防食能力がなくなるために維持費用がかかり、合計費用では溶融亜鉛めっきより高価になります。

溶融亜鉛めっきと、同様に鋼構造物の長期間防食に使用されている塗装とを比較すると次のようになります。

一般鉄鋼製品について

溶融亜鉛めっき加工費用は、1トン単位で決められています。他方、塗装費用は塗装種類により異なり、1・単位で決められています。

そこで、溶融亜鉛めっき加工費用は鋼材肉厚が4mm、8mmおよび15mmの3種類を選んで1・当たりに換算し、塗装からは比較的多用されている2種類を選んで溶融亜鉛めっきと塗装との経済性を比較しました。

(1) 費用の比較

以前は「溶融亜鉛めっきは保守には費用がほとんどかからないが、初期費用が高い」というのが一般的な通念でしたが、最近ではその差が平均的にはほとんどなくなっています。

製品の肉厚が比較的薄い場合には、むしろ溶融亜鉛めっきの方が安価になっております。

この主な原因は人件費が年々上昇しているためです。溶融亜鉛めっきは工場で加工されるために、加工費用の中で人件費の占める割合が塗装に比べて少なく、従って溶融亜鉛めっき加工費用の上昇が比較的緩やかであるのに対し、塗装費用の上昇が大きくなっております。

(2) 維持費の比較

塗装は通常数年の周期で塗り替えを必要としますが、溶融亜鉛めっきは防食寿命が続く限りの長周期、維持費用を必要としません。溶融亜鉛めっきの方が経済的に有利であることは疑う余地はありません。

(3) 総費用の比較

溶融亜鉛めっき加工費用と塗装費用について、初期費用と塗り替え費用の例を表に示します。

| 溶融亜鉛めっき(注1) | 塗装(注2) | |||||

|---|---|---|---|---|---|---|

| A鋼材 | B鋼材 | C鋼材 | 例1 | 例2 | ||

| 初期費用(円/m2) | 1,226 | 2,448 | 4,594 | 2,573 | 3,664 | |

| 塗 り 替 え | 費用(円/m2) | 0 | 0 | 0 | 2,038 | 2,584 |

| 周 期 | ー | ー | ー | 5年 | 10年 | |

| 回数(回) | 0 | 0 | 0 | 5(回) | 2(回) | |

| 小計(円/m2) | 0 | 0 | 0 | 10,190 | 5,168 | |

| 合計費用(円/m2) | 1,226 | 2,448 | 4,594 | 12,763 | 8,832 | |

| 防食能力残存価格(円/m2)(注3) | -591 | -1,181 | -2,804 | 0 | 0 | |

| 差引実質経費(円/m2) | 635 | 1,267 | 1,790 | 12,763 | 8,832 | |

備考:

溶融亜鉛めっきおよび塗装の費用は、(財)建設物価調査会編「建設物価」平成12年6月号に基づき、溶融亜鉛めっきは工場への運送費、塗装は現場管理費および一般管理費を含めて算出しました。

溶融亜鉛めっき加工費用は、鉄骨溶接体、施工規模200t、めっき規格 HDZ55の場合を想定すると、下記のようになります。

| 最高地区 | 最低地区 | 平 均 | 運送費加算 | |

|---|---|---|---|---|

| めっき加工費(円/t) | 76,500 | 66,500 | 71,500 | 78,100 |

(注1)

溶融亜鉛めっきA鋼材、B鋼材、C鋼材の肉厚をそれぞれ、4mm、8mm、15mmとし、めっき層寿命を58年、58年および77年を見込んでいます。

(注2)

初期塗装仕様は

| 例1 | 下地調整 | :C種(ディスクサンダー) | 例2 | 下地調整 | :C種(ディスクサンダー) |

| 下塗り | :鉛系さび止め塗料1回 | 下塗り | :- | ||

| 中塗り | :合成樹脂調合ペイント1回 | 中塗り | :エポキシ樹脂塗り3回 | ||

| 上塗り | :合成樹脂調合ペイント1回 | 上塗り | :(プライマー含む) |

塗り替えはそれぞれ同一塗装仕様とし、塗り替え面積を塗装面積の半分、下地調整をケレン3種Cに変更および足場費を含むとして費用を算出しました。

(注3)

防食能力残存評価額は次の計算式から求めております。

溶融亜鉛めっきの場合:めっき費用(円/m2)×

(耐用年数(年)- 使用期間(年))

耐用寿命(年)

塗装の場合:類似の計算で求められますが、上記の例ではともに0となります。

これを図にして、30年間における合計直接費用を比較した例を図 6-1に示します。

この図で見られる通り、鋼材肉厚が15mmの場合には、溶融亜鉛めっきは初期費用で塗装より高価になっていますが、塗装の1~2回の塗り替えで溶融亜鉛めっきの方が合計直接費用が安価となります。

これらの塗装例よりも安価な塗装種類もありますが、そのような塗装種類では一般に塗り替え間隔がさらに短くなるので、合計費用では逆にさらに高価になることが多くなります。

防食費用低減の手段として塗装の塗り替えを理由なく遅らせたり、省略したりすると、鋼構造物が腐食されるので経済的に最も不利な手段となります。

亜鉛皮膜の厚さは、その被覆方法および素材(鋼種、板厚など)によってかなり異なりますが、およそ下表のようになります。

この表からわかるように、溶融亜鉛めっきは厚くつくので、鋼構造物の寿命を考える場合、非常に有利になります。

亜鉛の被覆方法と皮膜厚みの関係

| 方 法 | 素 材 | めっき厚み(μm) |

|---|---|---|

| 溶融亜鉛めっき | 構造物 | 75~125 |

| ボルト・ナット | 45~70 | |

| 取付け金具 | 35~75 | |

| 管 | 75~100 | |

| 線 | 12~35 | |

| 亜鉛鉄板 | 8~20 | |

| 電気亜鉛めっき | 一般製品 | 5~25 |

| 鉄板 | 2~8 | |

| 亜鉛溶射 | 一般 | 75~125 |

| 亜鉛未塗料(1コート) | 一般 | 10~35 |

1μm≒7.2g/m2

溶融亜鉛めっきの工程は、下記のリンクよりご覧ください。

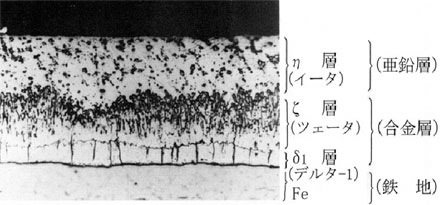

めっき製品の断面を顕微鏡で見ると、亜鉛と鉄との反応で形成された金属間化合物の合金層と、浴から引き上げるときに合金層の上に付着する亜鉛層の二つの層から成り立っています。

通常のめっき条件で見られる皮膜組織は、鉄地に近い方からδ1(デルタワン)合金層、ζ(ツェータ)合金層とその上の、浴組成と同じη(イータ)亜鉛層です。

δ1(デルタワン)層

通常めっき皮膜の最内部にある層で、緻密な組織を示し、複雑な六方晶形の構造をしています。靱性・延性に富んでいるのが特徴です。合金中の鉄の含有量は6~11%です。

ζ(ツェータ)層

これは皮膜中最も顕著なもので、単斜晶系に属し、柱状組織をしています。この結晶は、他の層に比べると対称性が低く、お互いの結合が強固ではないので比較的脆く、めっき後過酷な加工を受けるとここで亀裂を生じることがあります。鉄の含有量は6%程度です。

η(イータ)層

これは最上部の亜鉛層で、ちょう密六方晶系に属し、軟らかく展延性に富み変形加工を受けても破れることはありません。

以上述べたように、亜鉛めっきでは鉄と亜鉛の合金層が形成され、この合金層が鉄地と固く結びついているため、格段に密着性がすぐれています。

亜鉛めっきの工程では鋼材の性質にはほとんど変化は生じません。

ただし、80kg/mm2以上の高張力鋼やバネ鋼のような調質型の鋼種は、酸洗時に発生する水素ガスに対して感受性が強く、酸洗には充分に注意する必要があるといわれていますが、種々の実験では酸洗による明確な性質の変化はみとめられていません。

次にめっき工程ではふつうの鋼種では変化はありません。60kg/mm2以上の高張力鋼では機械的性質(降伏点、引張り強さ、伸び、衝撃)や疲れ強さに多少の変化は認められていますが、機械的性質の変化は規格値の範囲内にあり、鋼材の性質を変えるとは言えません。

なお、高張力鋼や調質型の鋼材を亜鉛めっする場合は、念のため事前に亜鉛めっき会社に知らせておくとよいでしょう。以下の表に試験結果の例を示します。

供試体鋼材の化学成分

| 鋼 種 | 板 厚 mm | 化 学 成 分(%) | |||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cu | Mo | V | ||

| SM400A | 12 | 0.12 | 0.22 | 0.70 | 0.012 | 0.018 | - | - | - |

| 22 | 0.10 | 0.22 | 0.95 | 0.013 | 0.022 | - | - | - | |

| JIS規定値 | 0.23 以下 | - | 2.5× C以上 | 0.040 以下 | 0.040 以下 | - | - | - | |

| SM570Q | 12 | 0.13 | 0.34 | 1.46 | 0.014 | 0.009 | - | - | - |

| 22 | 0.14 | 0.24 | 1.32 | 0.015 | 0.008 | 0.13 | 0.04 | 0.04 | |

| JIS規定値 | 0.18 以下 | 0.55 以下 | 1.50 以下 | 0.040 以下 | 0.040 以下 | 必要に応じて合金元素を添加 | |||

SM400A(12mm厚)のめっきによる強度変化

| 試験片 No. | めっき条件 | 結 果 | |||||

|---|---|---|---|---|---|---|---|

| 浴温度 (  ) ) | 浸せき時間 (分) | 冷却方法 | 前処理法 | 降伏点 kgf/mm2 | 引張り強さ kgf/mm2 | 伸び % | |

| 素材 | - | - | - | - | 31.8 | 44.8 | 29.7 |

| 11-1 | 430 | 15 | 水冷 | ショット | 33.4 | 45.5 | 30.2 |

| 11-2 | 450 | 10 | 水冷 | ショット | 34.1 | 46.3 | 29.7 |

| 11-3 | 450 | 5 | 空冷 | ショット | 33.9 | 45.5 | 30.2 |

| 11-4 | 470 | 10 | 空冷 | ショット | 33.0 | 45.5 | 39.8 |

| 11-5 | 430 | 10 | 空冷 | 酸洗 | 32.6 | 45.1 | 29.0 |

| 11-6 | 450 | 15 | 空冷 | 酸洗 | 32.1 | 44.9 | 29.7 |

| 11-7 | 450 | 10 | 水冷 | 酸洗 | 32.7 | 46.1 | 30.0 |

| 11-8 | 470 | 5 | 水冷 | 酸洗 | 33.2 | 46.5 | 30.8 |

SM570Q(12mm厚)のめっきによる強度変化

| 試験片 No. | めっき条件 | 結 果 | |||||

|---|---|---|---|---|---|---|---|

| 浴温度 (  ) ) | 浸せき時間 (分) | 冷却方法 | 前処理法 | 降伏点 kgf/mm2 | 引張り強さ kgf/mm2 | 伸び % | |

| 素材 | - | - | - | - | 61.8 | 66.4 | 31.5 |

| 31-1 | 430 | 15 | 水冷 | ショット | 62.6 | 68.4 | 32.0 |

| 31-2 | 450 | 10 | 水冷 | ショット | 64.2 | 67.7 | 31.3 |

| 31-3 | 450 | 5 | 空冷 | ショット | 63.0 | 66.9 | 31.0 |

| 31-4 | 470 | 10 | 空冷 | ショット | 63.6 | 67.6 | 31.0 |

| 31-5 | 430 | 10 | 空冷 | 酸洗 | 61.5 | 67.1 | 31.7 |

| 31-6 | 450 | 15 | 空冷 | 酸洗 | 62.8 | 67.2 | 32.7 |

| 31-7 | 450 | 10 | 水冷 | 酸洗 | 62.5 | 66.8 | 34.3 |

| 31-8 | 470 | 5 | 水冷 | 酸洗 | 62.7 | 67.7 | 31.7 |

SM570Q(22mm厚)のめっきによる強度変化

| 試験片 No. | めっき条件 | 結 果 | |||||

|---|---|---|---|---|---|---|---|

| 浴温度 (  ) ) | 浸せき時間 (分) | 冷却方法 | 前処理法 | 降伏点 kgf/mm2 | 引張り強さ kgf/mm2 | 伸び % | |

| 素材 | - | - | - | - | 60.5 | 68.2 | 27.5 |

| 41-1 | 430 | 15 | 水冷 | ショット | 61.9 | 69.9 | 27.4 |

| 41-2 | 450 | 10 | 水冷 | ショット | 62.8 | 70.0 | 27.5 |

| 41-3 | 450 | 5 | 空冷 | ショット | 60.8 | 69.0 | 27.5 |

| 41-4 | 470 | 10 | 空冷 | ショット | 62.6 | 70.1 | 26.8 |

| 41-5 | 430 | 10 | 空冷 | 酸洗 | 62.7 | 69.6 | 26.8 |

| 41-6 | 450 | 15 | 空冷 | 酸洗 | 63.0 | 69.9 | 27.3 |

| 41-7 | 450 | 10 | 水冷 | 酸洗 | 62.5 | 69.5 | 27.7 |

| 41-8 | 470 | 5 | 水冷 | 酸洗 | 63.2 | 69.6 | 28.3 |

溶融亜鉛めっきは道路、鉄道、電力、造船、土木、建築、農業、水産と幅広く使われています。

道 路 用(ガードレール、照明灯、標識柱、防音壁、橋梁)

鉄 道 用(駅舎、車輌庫、架線柱)

電 力 用(送電鉄塔、架線金具)

土 木 用(下水道、落石防護壁、防雪柵)

建 築 用(住宅、フェンス、工場プラント、仮設機材、駐車場)

農業水産用(温室、サイロ、果樹棚、生け簀)

レジャー用(スキーリフト、ウオータースライダー、ボート架台)

メンテナンスの困難な個所や、メンテナンス費が高い個所に亜鉛めっきを適用すると効果的です。

溶融亜鉛めっきの生産量の推移についてはここをクリックして下さい。

亜鉛めっきによって形成された鋼材の亜鉛皮膜の溶出速度は非常に遅く、この程度の濃度で人体に悪影響を与えることはありません。

むしろ亜鉛は生物にとっては必須微量元素で、健康上からもある量の亜鉛は日常の食品から摂取していくことが必要とされています。

生体は、それが必要とする元素を大気や水、土壌などの自然環境から直接または食物を介して間接的に取り入れています。生体細胞がこれら必須元素を必要量摂取できていれば生育は順調に進みますが、摂取量が少なすぎると生育不良を起こしたり、あるいは過剰に摂取すると有害となる可能性があります。

1. 亜鉛欠乏による障害

生体に亜鉛が欠乏した場合の障害に関しては多くの研究論文が発表されていますが、主なものとしては

(1) 味覚・嗅覚生涯

(2) 成長の阻害

(3) 生殖機能の障害

(4) うつ状態と食欲不振

(5) 易感染症の増大

などがあります。

アメリカのNational Research Councilの発表によると、食物から摂取する亜鉛の推奨飲食規定許容量として

| 幼児(0~1歳) | 5mg/日 |

| 子供(1~10歳) | 10mg/日 |

| 男性(11~51歳以上) | 15mg/日 |

| 女性(11~51歳以上) | 12mg/日 |

| 妊婦 | 15mg/日 |

| 授乳婦(最初の6ヶ月) | 19mg/日 |

| (後半の6ヶ月) | 16mg/日 |

とされています。

2. 亜鉛による中毒

生体に有効ないかなる栄養素、薬物といえども、それが過剰に摂取されれば有害となります。亜鉛においても同様な事が言えますが、亜鉛の毒性は極めて低く、平常の摂取量と、何らかの有害な作用を示すような摂取量との間には広い幅があります。

人体への影響については、経口中毒と吸入中毒に分けることができます。

(1)経口中毒

亜鉛の塩類は消化器等の粘膜を刺激して、大量摂取すると致命的な虚脱を招くことがあります。経口致死量は、硫酸亜鉛として摂取した場合、5~15gとされています。

(2)吸入中毒

産業現場では、金属亜鉛の溶融、黄銅または青銅の鋳造・加工・ろう付け、亜鉛めっき鋼材の溶断・溶接などの作業に際して発生する酸化亜鉛のヒュームの吸入によって発熱症状を招くことがあります。これを亜鉛熱、真鍮熱、金属熱などと呼んでいます。この場合の症状は、吸入後2~8時間頃に現れる発熱症状で、インフルエンザ様の悪寒を伴い、数時間を経過すればほとんど完全に回復します。

被めっき材の製作上注意すべき事項は次の通りです。

1. 部材の寸法、重量

めっき可能な製品の大きさ、重量は、めっき槽の大きさと工場設備(搬送能力)によって決まりますから、めっきする製品の設計段階であらかじめ、めっき工場の可能寸法を把握しておくことが重要です。製品の寸法がめっき槽の寸法よりも大きい場合は2度浸けの方法をとりますが、仕上がり品質の面からはあまりおすすめできません。

2. 素材の材質

鋼材の材質によって、めっき層の厚み、外観(やけ)、性質(密着性)などに異常をききたすことがあります。

鋼材の成分の中で、鉄 - 亜鉛反応にいちじるしく影響を及ぼすのはケイ素です。0.05%以下および0.15 - 0.25%の間以外のケイ素範囲では、鉄と亜鉛の反応が特に激しくなり、「やけ」が発生したり、異常に厚いめっき層になったりします。鋼中のリンは0.05%以下ならば影響はありませんが、0.07%以上になると、ケイ素と同様に鉄と亜鉛の合金反応を促進しますので注意が必要です。

めっき膜厚が異常に厚くなる現象について研究した結果では、ケイ素とリンの相乗的な効果が認められています。下図にこの結果を示します。 この図からもわかるように、ケイ素+2.5×リンの量が0.09%以下ならば、めっき膜厚は正常ですが、この範囲を超えると急激に膜厚が厚くなることがわかります。そしてSi+2.5×P の値が0.2~0.28位の範囲では再び合金反応は穏やかとなります。

3. 異材および表面状態の異なったものの組合わせ

表面状態の異なったもの、厚みに極端な差のあるもの、組成の異なる鋼材、異種金属の組合わされた部材のめっきは、各々の前処理、めっき条件が異なるため均一なめっきをすることが困難になります。

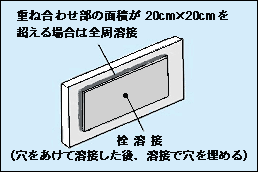

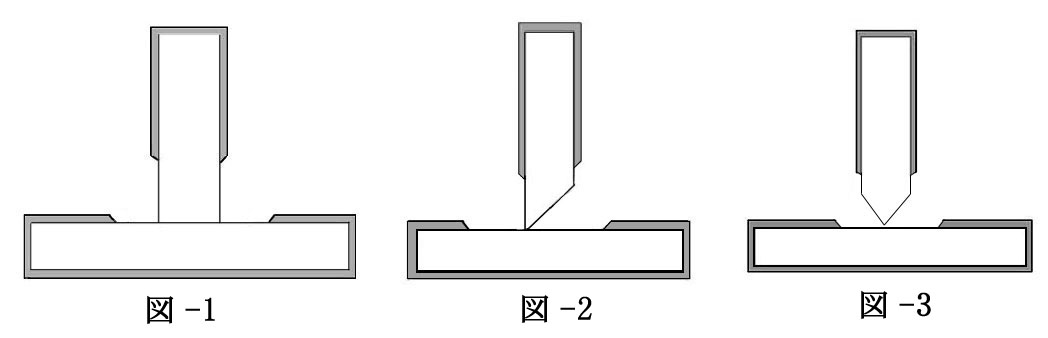

4. 部材の溶接

溶接継ぎ目を断続溶接とすると、めっき工程中の酸洗い時に溶接していない部分から酸が内部に浸み込み、めっき後ににじみ出して赤いさび汁となります。したがって、溶接部は必ず全周溶接としてください。例えば下図左に示すように、母屋・胴縁ピースなど、通常鉄骨造では二面しか溶接しないものも、溶融亜鉛めっき構造では四面の溶接が必要となります。

下図右に示す梁材とブレース取合いプレートのように、板厚が異なる二枚重ねの場合、重なる部分の面積は400平方センチメートル以下としてください。これは板厚差による温度分布不均一から、熱膨張あるいは収縮により、プレートが変形を起こすばかりでなく、周辺の溶接に亀裂を生じる可能性もあるからです。

プレート面積が大きい場合は、それぞれをめっきした後、ボルト接合とするか、または左図のように400平方センチメートルを超えるごとに1個所の栓溶接をすることも一方法です。

5. 空気、亜鉛の流出入孔をあける

管または組立品で密閉された部分があると、めっき浴に浸せきできないだけでなく、内部に水分がある場合は、高温のめっき浴中で急激に水分が膨張し、高い圧力を生じて爆発する危険があります。また形鋼組立品も亜鉛の流出入孔をあけておかないと、部材をめっき浴にスムーズに浸せきできず、亜鉛たまりや「やけ」の原因となります。下図に穴あけの例を示します。

6. ねじ付き部材

めっきを施す部材に取付け用のボルトやナットおよびソケットなどが溶接されている場合は、ねじ部分に亜鉛がたまり、嵌合不良となるので、めっき後タッピングするか、めっき前にねじ部をマスキングするかの2つの方法があります。

(1) めっき後、余剰の亜鉛を除去する方法

小径のねじについては、タッピングによるねじさらいを行いますが、径が大きい場合は加熱して亜鉛を溶かし、ブラッシングにより除去する方法があります。

(2) めっき前のマスキング処理

ねじ部に塗料やパテを塗ってマスキングするか、ボルトあるいは仮ソケットをはめておき、めっき後取り外す方法があります。

ねじ付き部材のマスキング方法の例を図に示します。

7. 部分不めっき

めっき製品は通常全表面にめっきを施していますが、高力ボルト接合面や、まためっきに溶接する場合には一部を「不めっき」処理することがあります。不めっき処理の一般的な方法は次の通りです。

(1) さびのない素材や機械加工を施したもの

石灰または耐熱材料で不めっき面をシールして溶融亜鉛と接触しないようにします。

(2) さびやスケールの厚い素材

エポキシ樹脂塗料のように耐薬品性の塗料を塗布し、酸洗処理をしてもその部分だけ除錆できないようにします。こうしておけば、部材がめっき浴に浸せきされても、不めっき処理した部分は亜鉛と接触しないので、不めっきとなります。

(3) 大型鋼材や板厚の厚い素材

橋梁や大型構築物に使用される鋼材や厚肉品は、溶融亜鉛との反応時間が長くなります。そのため部分的に塗布した塗料が炭化し、素材面がっき浴と接触することがあるので、塗料の重ね塗りや塗布後シールテープを貼るなどの処置をします。

(1) 疲労強度への影響

亜鉛めっき皮膜は、亜鉛層と合金層により形成されていますが、この合金層が比較的もろいため、繰り返し加重による疲労強度の低下が心配されていましたが、実験の結果実用上では問題のないことが明らかになりました。

即ち疲労試験の結果、疲労強度は母材黒皮のままに比して約12kg/mm2低下しますが、強度レベルは高いので、設計にさいしては考慮しなくともよいと考えられます。

(2) 溶融亜鉛めっき高力ボルトはF8T

亜鉛めっき前処理としての"さび落し"は通常は酸洗により行われますが、亜鉛めっき高力ボルトの場合は、主としてブラストが用いられ、酸洗はごく軽度にとどめるのが通常です。しかしそれでも酸洗時に発生する水素の吸蔵による遅れ破壊の可能性が捨てきれなないこと、並びにめっき温度がF10Tボルトの焼き戻し温度(420℃前後)より高いことから、例えF10Tのボルトをめっきしても、結果的にはF8T程度の強度になってしまいます。このため現在ではF8Tのみが使用できることになっています。

ただし最近、F12T相当の溶融亜鉛めっき高力ボルトの国土交通省大臣認定を取得したボルトメーカーがありますので、今後の活用が期待されます。

普通ボルトを用いる場合は一般の継手部と全く同じ設計を行います。

溶融亜鉛めっき高力ボルトを摩擦接合で用いる場合には、建築基準法に基づいた建設大臣の特認が必要です。ただし、接合面の処理、高力ボルトの締付け等の施工管理面で、一定の条件を備えれば、そのメーカーのボルトに限り個別の大臣認可を必要とせずに使用できることとなっており、現在9社のボルトメーカーがこの一般認定の資格を取得しております。つぎに主な設計条件について述べます。

(1) 添接面の処理

溶融亜鉛めっき処理した鋼材をそのままの状態ですべり試験を行うと、すべり係数は0.15~0.35、平均0.22程度の値しか得られません。そこでめっき表面に様々な処理をしてすべり係数を大きくする方法がとられます。通常はブラスト処理により表面粗度を50S以上として0.4以上のすべり係数を確保していますが、この方法は特別な設備を必要とすること、環境上粉じん対策が必要となること、コストと納期の点で不利であることなどから、最近ではりん酸亜鉛処理などの化学的方法が注目を浴びています。この方法は、添接面にりん酸亜鉛の微細な結晶皮膜を化学的に析出させるもので、作業性がよく、亜鉛めっき面の損傷もなく耐食性が確保されること、環境上特殊な配慮も不要であることなどの理由から、主として建築分野で多く採用されるようになっています。

(2) リラクゼーション

高力ボルトで接合部を締付けておくと、時間の経過と共に高力ボルトの導入軸力が徐々に減少していく現象です。溶融亜鉛めっき接合部では、一般の鋼材の接合部に比べ2~3倍程度大きな軸力減少が生じますが、これは締付け直後が最も大きく、時間の経過と共に小さくなります。従って、一般には初期導入軸力の20%程度の軸力減少を想定しておけばよいと考えられています。

(3) ボルト締付け法

高力ボルトの締付けには、トルクコントロール法とナット回転法がありますが、トルク係数値が必ずしも安定していませんので、締付けボルトの軸力がトルク係数値にあまり影響されないナット回転法による二度締めが適当です。

なお、高力ボルトのセットは、ボルトはF8T、ナットはF10T、座金はF35Tとしており、その他ボルトの長さ、穴径、施工方法などが規定されています。

めっきした鋼材の被覆アーク溶接は可能で、溶接部の性状も通常鋼材の溶接とほとんど変わらないことがAmerican Welding Society により報告されています。

ただしめっき鋼材の溶接時には亜鉛の融解・蒸発現象が伴いますので、それに応じた配慮は必要となります。。

亜鉛は融点420℃、沸点906℃であるため、溶接温度では融解、蒸発し、通常は鋼材溶接部に残留しません。しかし溶融金属の温度降下が早い場合、気化した亜鉛が溶接部から抜け切らず、ブローホールとして取り残される可能性があります。 また過酷な冷間加工を受けた鋼材のように、加工時の残留応力が強く残っている場合、粒界に溶融亜鉛が浸入し、いわゆる液体金属脆化を生ずる可能性も皆無とは言えません。

一方、作業環境の面からは亜鉛が蒸発すると酸化亜鉛の白煙となるため、作業者が吸入しないよう気を配る必要もあります。

このためめっき鋼材を溶接するにあたっては

①溶接部分の亜鉛を除去した後溶接する。

②亜鉛めっきされた既設の部材に後で溶接する場合など、作業環境の制約により亜鉛の除去が著しく困難な場合は付着している亜鉛が完全に蒸発する溶接条件を選ぶ。 この場合、作業環境としては発生する白煙の吸引防止策が必要である。

上記①または②の条件を満足することが必要です。

<具体的方法>

1.溶接部分の亜鉛を除去して溶接

ディスク・グラインダーまたはグリット・ブラストのようなツールを用いて溶接部の亜鉛を除去します(図-1、2、3)。亜鉛が除去されたか否かの判定は、ディスク・グラインダーの場合、火花が生じたら亜鉛が除去されたと判定できます。 このようにして処置された鋼材は非めっき材と全く同様の溶接条件で溶接することが出来ます。

2.亜鉛の除去が著しく困難な場合、亜鉛が溶接金属中に残らない条件を選ぶ

具体的な溶接条件としては、溶接棒には凝固速度の遅い高酸化チタンなどが良く、溶接作業では亜鉛の蒸発をうながすため、溶融池の前方で溶接棒を前後に動かす動作を加え、溶接速度は10~20%程度遅くします。

溶接作業が終了したら溶接部周辺のスラグや酸化物を除去し、ジンクリッチ・ペイントで3回程度刷毛塗りをして錆に対する防護処置をして下さい。

3.発生する白煙の対策

亜鉛めっき鋼材を溶接する時発生する白煙を多量に吸引すると、一過性で後遺症はありませんが、金属熱による発熱があります。これは酸化亜鉛濃度 5mg/立米以下では起こりません。

通風の良い屋外ではこのような状態にはなりませんが、屋内では必ず局所排気装置が必要です。局所排気装置としては、ANSI(American National Standards Institution)規格では、溶接個所での流速は30m/min. が必要と決めており、たとえば排気ダクトとアークトーチの距離が20cmの時には、排気量8立米/minで、ダクトの直径は9cmと規定しています。

このような問題点はいずれも付着亜鉛量に比例して対策が面倒になりますから、大形鋼材類ではむしろ溶接部分には亜鉛めっきを施さない、いわゆる不めっき処理をする方が良いでしょう。

スポット溶接は広く亜鉛鉄板で行われていますが、表面の亜鉛層のために電気抵抗値が低いので、溶接電流および溶接時間ともに通常の鋼板の場合より25%程度以上多く必要です。また融けた亜鉛が電極棒に付着するので、電極棒の材質、形状がめっき鋼材に適したものを使用しなければなりません。

なお、溶接後の補修については「Q15.亜鉛めっき後の溶接の補修方法」を参照して下さい。

めっき鋼材の溶接についてはInternational Lead Zinc Research Organization. Incの協力のもとにAmerican Welding Societyから発刊されている「Welding Zinc-Coated Steel」があり、我が国では(旧)(社)鋼材倶楽部より発刊の「亜鉛めっき鋼材の溶接手引き」があります。

溶融亜鉛めっき協会が原案作成団体となっているJIS規格には、JIS H 8641(溶融亜鉛めっき)及びJIS H 0401(溶融亜鉛めっき試験方法)、JIS H 8643(亜鉛アルミニウム合金めっき)があります。

令和3年12月20日付で溶融亜鉛めっきに関する日本産業規格(JIS規格:JIS H 8641及びJIS H 0401)が改正されました。主な改正内容は以下のとおりですが、規定内容の詳細については、それぞれのJIS規格をご確認ください。

1.JIS H 8641(溶融亜鉛めっき)

この規格は、素材(鋼材、鋼材加工品、鋳鍛鋼品及び鋳鉄品)に防食の目的で施す溶融亜鉛めっきの有効面の品質について規定したものです。

JIS H 8641:2007(旧規格)では、めっきの要求品質特性を硫酸銅試験の試験回数(めっきの種類が「1種」に適用)又は付着量試験による付着量(めっきの種類が「2種」に適用)と規定し、受渡当事者間の協定によって膜厚から換算して付着量を求めることも許容していますが、対応国際規格(ISO1461:2009)では、要求品質特性を膜厚とし、膜厚計によって測定する方法を主としています。現在では、膜厚計の測定精度は十分信頼でき、使用方法も簡便であるため、めっき皮膜を膜厚で管理する方法が広く普及しています。

このような市場の実態を考慮し、今回の改正では、めっき皮膜の規定を膜厚による方法に変更し、対応国際規格に整合させました。また、溶融亜鉛めっきの品質を確認する試験方法は、この規格から分離し、JIS H 0401(溶融亜鉛めっき試験方法)に統合しました。主な改正点は、次のとおりです。

・めっきの種類は、めっき皮膜の規定を付着量から膜厚に変更するに伴い、「1種」、「2種」の区分けのない7種類とし、めっきの種類の記号も変更(表1参照)しました。

・外観の品質は、旧規格において密着性及び仕上げで規定していた要求事項も外観の箇条に含めて規定し、あってはならない欠陥をより具体的な規定内容に改めました。

・めっき皮膜の規定を付着量から膜厚に変更するに伴い、付着量、硫酸銅試験回数及び密着性のハンマ試験に関する品質規定及び関連の試験方法規定を削除しました。

・膜厚の品質規定を新たに設け、種類の記号に対応した膜厚の規定値を追加する(表1参照)とともに、膜厚の試験方法を追加しました。

・試験の規定に、めっき浴組成の分析方法を追加しました。

なお、旧規格で規定していた付着量とこの規格で規定する膜厚との関係は、表2のとおりです。

2.JIS H 0401(溶融亜鉛めっき試験方法)

この規格は、素材に施した溶融亜鉛めっきの試験方法について規定したものです。

JIS H 8641が改正され、めっき皮膜の要求品質特性が付着量から膜厚に変更されたことに伴い、膜厚計を用いた膜厚試験方法を新たに規定しました。また、JIS H 8641から密着性についての規定が削除されたため、この規格からも密着性試験方法を削除しました。主な改正点は、次のとおりです。

・めっき浴組成の分析の箇条を新たに追加し、分析方法を規定しました。

・膜厚試験を新たに追加し、電磁式膜厚計を用いた試験方法を規定しました。

・均一性試験(硫酸銅試験)において、判定基準はこの規格を引用する個別規格で規定されているため、削除しました。

・密着性及び性状は、外観の目視試験によって確認することから、ハンマ試験による密着性試験方法及び性状試験方法を削除しました。

表1-種類の記号及び膜厚(JIS H 8641の表1及び表2参照)

表2-膜厚と付着量との関係(JIS H 8641の解説表1参照)

改正された溶融亜鉛めっきJISに関するQ&Aを取りまとめました。

3.亜鉛アルミニウム合金めっき(JIS H 8643)

協会では、平成15年6月に協会規格として「溶融亜鉛-5%アルミニウム合金めっき」を作成しましたが、溶融亜鉛アルミニウム合金めっきの技術をより広く普及し、かつ、適切に理解されることを目的に、平成30年度にJIS原案を作成しました。

このJIS原案は、令和元年11月20日に「溶融亜鉛アルミニウム合金めっき JIS H 8643 : 2019」として公示されましたので、協会規格は令和2年11月27日をもって廃止しました。

つきましては、今後の溶融亜鉛アルミニウム合金めっき製品に対します適用規格はJIS H 8643への変更をお願いします。ただし、協会規格廃止前に需要家様から承認を得た特記仕様書、図面などによるご発注に関しましては、従来どおり協会規格によることもできるとし、その決定に関しまして受渡当事者間で協議してください。

協会規格とJIS H 8643で規定するめっきの種類、品質を比較すれば次のとおりですが、JISの規定内容につきましては、JIS規格本体をご確認ください。

(1)めっきの種類

協会規格では、付着量によって2種類に区分していましたが、JISでは、平均膜厚で規定する1種及び付着量で規定する2種に区分し、1種及び2種のそれぞれを3種類に分類しています。1種は膜厚の測定ができるものに適用し、2種は膜厚の測定ができないものに適用します。

(2)めっきの品質

協会規格では、外観、付着量及び密着性で規定し、密着性は目視又はハンマ試験によってめっき皮膜と素材表面との密着性を確認していましたが、JISでは、外観、膜厚及び付着量で規定し、外観の品質に不めっき及び剝離の補修方法などの仕上げの要求事項及び密着性を包含させ、外観は目視によって試験することとしました。また、めっきの種類ごとに膜厚(平均膜厚、最小膜厚)及び付着量をそれぞれ規定しました。

溶融亜鉛めっきの皮膜は密着性が非常にすぐれており、通常の取扱いでは剥離や破損することはありません。

しかし溶融亜鉛めっき後、溶接によって切断や接合をすれば、溶接部は勿論のこと、熱影響を受けた部分のめっき皮膜も破損することになります。また、過酷な曲げ加工や鋭利なもので強い衝撃を加えれば、めっき皮膜に亀裂、浮き上りなどを生じ、極端な場合は剥離を生じることがあります。

1. 溶融亜鉛めっき後、溶接により接合された部分

亜鉛めっき皮膜が残存している状態で溶接接合をすると、亜鉛が鋼中に拡散し、接合力を低下させます。

例えば、19φの溶融亜鉛めっきされた異形棒鋼の端部どうしを溶接し、引張試験を行うと、亜鉛めっきしていないものに比べて約1/3になります。

したがって、使用中、圧縮や引張応力のかからない場合は、亜鉛めっきのまま溶接されることが多いのですが、これらの力のかかる場合は接合部の亜鉛は事前に除去しておく必要があります。このような場合は、設計当初からボルト接合にしておくことをおすすめします。

亜鉛を事前に除去しておく方法としては、めっきされる前に溶接部分に耐熱塗料などを塗布しておき、不めっきとすることが一般的です。

下左の写真は溶接部ではありませんが、接合部を部分不めっきとするため、該当部分に耐薬品・耐熱性塗料を塗布し、かつその上をマスキングテープで保護している例、右の写真は部分不めっき処理後めっきした部材の例です。

部分不めっきが出来なかった時は、溶接熱で損傷しためっき皮膜を補修する必要があります。この場合は下図に示すように、溶接部の汚れ、酸化皮膜などをワイヤブラシなどを用いて取り除き、高濃度亜鉛末塗料で補修するのが、もっとも簡単でかつすぐれた方法です。

その他の補修方法としては、亜鉛 - 低融点金属合金(亜鉛ハンダ)による方法、溶射法などがありますが、作業性や必要設備の点で万能とは言えません。

写真1 溶接部およびその周辺は、溶接時の熱によりめっき層が損傷している。 |  写真2 ワイヤーブラシで溶接ビード、周辺部の変色、汚れなどを除去する。 |

写真3 溶接ビード部および熱意よりめっき層が損傷した部分に高濃度亜鉛末塗料を塗布する。 |  写真4 めっき面と補修部分の色の差をなくしたい場合、専用の色合わせ用塗料を使用しその差をなくすこともある。 |

2. 溶融亜鉛めっき後、カッターや金のこなどで切断された部分

カッターで切断される際はできるだけ低速で切断してください。高速で切断すると周辺が熱を帯びてめっき皮膜の一部が破損します。また切断された面には、めっき皮膜が存在しませんので溶接部の補修と同様の処置が必要です。

鉄鋼製品を亜鉛めっきすると歪みが発生することがありますが、その歪量が実用上無視できるか、許容限度内か、歪矯正を必要とするかなどは製品により異なります。

その歪みの発生の仕方、大きさに関与する要因は製品の材厚、形状、構造、寸法、溶接方法、めっき条件など数多くのものがあります。したがって、事前にしかも定量的に歪量を把握することは非常に困難ですが、一般的な歪み発生の傾向としては次のようなことがいえます。

1. 構 造

左右対称の構造であれば歪みは少なく、また溶接個所の少ない方が単純な歪みとなります。

2. 溶接方法

溶接方法と歪みの関係は、基本的には下図のようなことがいえますが、しかし全体的な構造や溶接条件などにより発生しない場合もあります。

3. 鋼材の歪み

(1) 同一形状では肉厚の厚いもの、長さは短いものが歪み発生は少なくなります。

(2) 同一肉厚、同一長さでは、平板、山形鋼、溝形鋼、H形鋼の順に歪み発生は少なくなります。

(3) 管状物では径が大きくなりますと管長に対する歪みは少なくなりますが、真円度が悪くなります。

関連項目 Q17.亜鉛めっきによる歪みをとる方法は

亜鉛めっきによる歪みの矯正は、山形鋼、溝形鋼、H形鋼、鋼管などのような単純な形状の構造であれば、長さ方向に湾曲の歪みが発生しても、矯正機でほとんど完全に歪みを取ることができます。

ただし、溝形鋼やH形鋼などのねじれなど、複雑な歪みを矯正することは困難であります。

溶接構造物で比較的単純な構造で、しかも単純な歪みであればプレス機で矯正することができますが、一般的にはめっき後、歪みを矯正することは困難です。

したがって、歪みの発生をできるだけ少なくするために、設計段階で構造や歪み防止の対策を検討しておく必要があります。歪みの原因とその対策として考えられることとして下記のような点があげられます。

1. 鋼材の残留応力によるもの

熱間加工時に生じた歪みを冷間加工で矯正すると、残留応力が生じる場合があります。めっき時の加熱によりこの残留応力が解放されて、もとの状態に戻ろうとするため、歪みを生じることとなります。

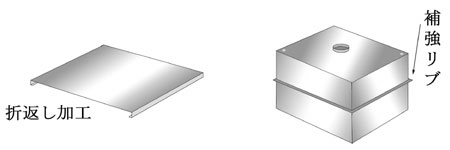

これを防ぐ方法としては、補強材をつける、溝加工や折返し加工をするなどのほか、めっき前に焼きなましをすることにより歪み発生を軽減することができます。

2. めっき工程で生じる部材の局部的温度差

めっき浴への浸せき、引き上げ、水冷などの時に部分的に急激な温度差を生じることは避けがたく、この時の熱膨張速度の差による一時的な変形が永久歪みとして残る場合があります。

このような傾向は部材を構成する板厚の差が大きいほど生じやすいので、板厚はなるべく均一にそろえた方が歪みに対しては有利です。一応の目安としては、板厚の比は2.5以下と考えておくとよいでしょう。

3. 溶接による局部加熱

鋼材を溶接すると局部加熱により引張りおよび圧縮応力を生じ、ある方向に歪みを生じることがあります。下の図は溶接の形状と歪み発生の関係を例示したものです。実際には構造物全体との関係、溶接条件などによって歪みが全くでなかったり、また逆の方向に歪みが発生することもあります。

めっきを施す部材の形状・加工方法等とめっきによる変形の状況について取りまとめると次のようになります。

(1) 素材の肉厚の異なった組合せはできるだけ避け、めっき後ボルト接合とするのが望ましい。

(2) 使用する部材は左右対称な形状のものが歪み発生は少ない。

(3) 曲げ加工はできるだけ曲率半径を大きくした方が変形が少ない。

(4) 溶接は連続溶接の方がスポット溶接より変形が少ない。また突合わせ溶接のの場合は同一溶接条件で両面から溶接した方がよい。

(5) 箱型品は、めっき時のガスや溶融亜鉛の流入・流出が容易なように、開放部や穴をできるだけ大きくする。めっき浴より引上げ途中、すくい上げられた亜鉛の重量や、品物の自重によって歪みが発生する場合がある。

亜鉛めっきされたパネルボックスの例

関連項目 Q16.歪み発生を最小にするには

鉄鋼構造物で添接部やネジ部に亜鉛めっきを必要としない場合も少なくありません。

この不めっき個所を意図的に作る方法としていろいろな方法があります。古くは、めっき直前に石灰を塗布していましたが、この方法は不完全で、今ではほとんど使われなくなり、最近では各めっき会社で独自に開発されたものや、市販の亜鉛めっき用不めっき剤が使われております。各社、使い分けは多少異なっておりますが、製品により使い分けているのが現状で、不めっき処理についてはあらかじめ、めっき会社と話し合う必要があります。

所定の不めっき剤を所定の条件で製品に塗布、または接着したものを、めっきすれば必要な不めっき面の確保は、完全とまでいかなくとも、ほぼそれに近い程度に確保できます。めっき後は炭化した塗料かすなどが付着しているので、グラインダー等で除去して仕上げます。

不めっき剤は塗布後充分な乾燥時間を必要とするので、工期短縮の上からは、めっき工場に搬入される前に塗布しておいた方が有利です

不めっき処理された鋼構造物の例

亜鉛めっきの亜鉛付着量に及ぼす要因は、材質(化学組成)、材厚、表面粗度、めっき温度などがあげられます。

溶接部の亜鉛付着量に影響を与える要因は材質のみで、他の要因は母材と同等とみなすことができます。鉄鋼製品を溶接する場合、母材の材質により溶接棒を選ばなくてはならないことは周知の通りでありますが、所定の溶接棒を使って溶接したとき物理的性質である靱性、硬さ、結晶の大きさなどは母材と異なりますが、めっきに影響する化学組成はほとんど違いはなく、溶接にピンホールなど溶接欠陥がなく、溶接後、スケールやスパッターを完全に除去すれば亜鉛付着量は、母材と同程度のものが得られます。

ボルトやナットを亜鉛めっきしようとするとき、市販のボルトやナットにめっきしたのでは、めっき後ボルトとナットが嵌合しなくなるのが普通です。

ボルトやナットをめっきすると、ねじの溝部に亜鉛がたまり嵌合しなくなるので、サイズによりますが、およそ0.4~0.8mmのオーバーサイズでねじを切っておくことが必要です。

(社)日本溶融亜鉛鍍金協会が行った実験によれば、M8,M10の小径サイズで350g /平米の付着量を得るには、0.7mmのオーバータップが必要と報告されています。ボルトやナットは、めっき後直ちに遠心分離機にかけ余剰の亜鉛を取り除く作業を行うので、一般のめっき製品より亜鉛付着量は少ない傾向にあります。標準的な亜鉛付着量は

| M8~M10: | 250~350g/m2 |

| M12~M20: | 300~400g/m2 |

| M22以上: | 350~400g/m2 |

ですが、使用環境から高付着量を要求される場合には、ナットにオーバータップを大きくとることが必要です。溶融亜鉛めっきボルトの亜鉛付着量は250g/m2以上は確保されているので、通常の電気めっきボルト(50g/m2程度)より耐食性が良好であることは実績からも確認されています。しかし、一般には本体部分の付着量の方が高いので、それと同程度の耐食性をもたせるにはボルト接合後、高濃度亜鉛末塗料を塗布して防食性能を付加する方法がとられます。

亜鉛めっき層は、純亜鉛層と合金層からなります。その亜鉛層および合金層の伸びには限界があり、それを超えるような過酷な曲げ加工の場合、めっき層に亀裂や剥離を生じることがあります。

水配管用亜鉛めっき鋼管の規格や、外国の一部の規格(BS)に曲げ試験が規定されております。その規格によると、曲げ内側半径が管の外径の8倍で90度にまげられるものです。この規格でもわかるように、曲げは比較的大きな曲げ半径で曲げられています。

めっき層の曲げに対する剥離要因は、曲げ半径および曲げ角度が大きな要因であり、曲げ半径が小さくなるにしたがって、めっき層は剥離しやすくなります。曲げ加工性はめっき条件によっても影響されるので、めっき条件を考慮する必要があります。

曲げ加工性を良くするには、合金層の成長をできるだけ抑え、純亜鉛層を均一につけなければなりません。このためには、めっき温度を比較的低温度にし、浸せき時間もできるだけ短くし、また、めっき後できるだけ早く冷却する必要があります。しかしながら、めっき製品の曲げ加工には限度があり、過酷な曲げ加工をされる場合は、めっき前に曲げ加工を施してめっきされることが望ましく、やむを得ずめっき後、曲げ加工をする場合はめっき会社の担当者と事前に充分な話し合いが必要です。

なお、亜鉛めっき鉄筋の曲げ加工については、日本建築学会、土木学会から、亜鉛めっき鉄筋を用いた鉄筋コンクリート造りの設計施工指針が出されておりますので、参考にして下さい。

白さびとは、白色または白色に一部淡褐色の斑点を伴う、かさばった亜鉛酸化物が亜鉛めっき表面に形成された状態で、外観は白墨の粉が付着している感じです。

めっき直後の金属光沢のある亜鉛めっき表面には、既に酸化皮膜の生成が始まっていますが、ごく薄い皮膜であるために肉眼では確認することが出来ず、また、光を透過させるため金属光沢を見ることが出来ます。このようなめっき製品が大気中で使用されますと、めっき表面に緻密な亜鉛酸化皮膜が厚く形成されて次第に光沢が失われ、めっき直後の明度(マンセル値)N7程度のものが、N6~N6.5程度の灰色に変化していきます。

光沢の経時変化

(経時変化←めっき直後)

亜鉛めっきが優れた耐食性をもっているのは、この緻密な亜鉛酸化皮膜が大気や水分を遮断し、下地の亜鉛を保護するからです。「白さび」とは、このような緻密な保護性酸化皮膜のことではなく、溶融亜鉛めっき直後の比較的新しいめっき表面に見られる、チョークの粉のような白色粉末の嵩張った亜鉛の酸化物をいいます。

白さびの生じているめっき鋼材

尚、JIS H 8641 (溶融亜鉛めっき) 6.めっきの品質 、6.1 外観では、「めっきの外観は、・・・中略・・・めっき表面に現れる耐食性にはほとんど影響のない、濃淡のくすみ(やけなど)及び湿気によるしみ(白さびなど)によって合否を判定してはならない。」となっています。

<発生原因>

「白さび」の発生には必ず水分と酸素が必要です。水分は雨水や海水飛沫のこともあり、結露の場合も多く見られます。「白さび」は、めっき面の一部が乾燥し一部が濡れている状態で、その境界線が長時間移動しないときに、境界線に隣接し濡れている側のめっき表面上に発生する場合に多くみられます。更に、乾湿の境界線が長時間かけて移動する場合、「白さび」の発生部は大きな面積をもつようになります。 尚、水中に長い間浸せきされた状態では白さびは発生しません。「白さび」は、酸化亜鉛(ZnO)や塩基性炭酸亜鉛(2ZnCO3・3Zn(OH)2・H2O)が主成分と考えられています。

<保管方法>

溶融亜鉛めっき製品は、下記①~⑦に示す内容に留意して保管すると、比較的「白さび」の発生を減少させることができます。

①通風の良い屋内に保管する。

②屋外保管の場合は、水はけの良い場所で地面と隙間を開け通風をよくする。

③部分的に雨溜りをつくらないよう工夫しておく。

④積重ねなど接触面の多いものは、雨中の荷役や運送を避ける。

⑤屋外保管の場合、雨天時はめっき製品に直接シートが接触しないようにして完全に覆い、晴天になったら速やかにシートを外す。

⑥酸、アルカリ、塩化ナトリウム、塩化カルシウムなどの化学物質の近くには置かない。

⑦海上輸送・岸壁保管等の場合は海水の飛沫がかからないようにする。

<経時変化の事例>

①は屋外保管5日後で、雨水により光沢の無い箇所が観察されますが、時間の経過と共にめっき表面に緻密な酸化皮膜が形成され、

②1か月後・③2か月後と徐々にその差が分からなくなり、明度N6~N6.5程度の灰色に変化しました。

<白さび発生品の処置>

「白さび」があまり進行していない発生初期の場合は、まず乾燥させて環境の改善を図ることが有効です。この改善された環境で保管すると、徐々に「白さび」発生部下層にも緻密で安定な保護皮膜が形成され、外見上、通常部との差が目立たなくなります。(写真参照)

長期にわたって「白さび」が発生し続け、めっき表面が更に腐食されている場合は、ワイヤーブラシ、サンドペーパーなどで軽く擦った後、ジンクリッチペイントによる補修塗装を行います。場合によっては再めっきが必要になることもあります。しかし、一般に雨や結露などにより発生したほとんどの「白さび」は、外観から受ける感じより亜鉛の減量は極わずかで、めっき膜厚にして1μm以下ですので、先に述べましたように製品としてそのまま使用しても耐用年数に問題を生じることはほとんどありません。

亜鉛めっき製品は、大気中で使用しているとめっき層表面に緻密な亜鉛酸化物皮膜を形成します。亜鉛めっきが優れた耐食性をもっているのは、この亜鉛酸化皮膜が下地を保護するからです。

めっき直後の酸化皮膜は0.1 ミクロン以下と非常に薄いため、光を透過し、下地の亜鉛の光沢をわれわれの目に見せますが、時間の経過とともに次第に酸化皮膜が厚くなり光を透過しなくなり、光沢を失います。

次に亜鉛めっき表面の光沢の違いには三つの形態があります。すなわち

(1) 金属亜鉛の光沢があるものとないもの

(2) 光沢に青色や黄色などの違いのあるもの

(3) 花模様(スパングル)のあるもの

(1)

は被めっき材の材質などに起因して生じるやけの現象によるもので、部材ごとまたは部分的につや消し、または灰色などの状態となったものです。やけは鉄?亜鉛合金層(ζ層)がめっき表面まで成長して生じますが、めっき層であることには変わりはなく、耐食性上は特に問題とはなりません。なお、めっき層の断面組織についてはQ6を参照して下さい。

部分的にやけを生じた部材

(2)

はめっき層表面の酸化皮膜の状態によって生じます。空気中の湿気と炭酸ガスがはたらいて、できる塩基性炭酸亜鉛の皮膜は青みを帯びて見えます。めっき浴の温度が低いときは黄色、青色など様々の色があらわれることがありますが、これは酸化皮膜の干渉色であります。

(3)

は薄板をめっきした場合に多く見られます。亜鉛が凝固するとき結晶の核の発生にはいくらか遅速があるので、自然の凝固にまかせた場合、大小種々の花模様が入り乱れて形成されます。核の発生を人為的に操作し、規則的に花模様を形成する技術が開発され実用化されていましたが、この場合めっき後の加工性が若干低下するため、最近では加工性が良く、めっき面への塗装性も優れている、花模様の細かいものか、または全く認められないものが多く採用されています。

着色亜鉛めっきについては、めっきの金属皮膜そのものに(真鍮のように)色をつけることは現在のところ不可能です。

現在技術的に可能性のあるのは、めっき浴に添加物を加えて、添加元素の酸化皮膜による干渉色を利用するものか、または表面に化学処理を行って発色させる方法です。

しかし今のところ、コストが高い、あるいはプロセスのコントロールが難しい、などの理由で一般的に利用できるには至っておりません。またこれらの技術も亜鉛皮膜表面に発色皮膜を生成させている、という点では塗装に近いとも考えられます。

現状ではめっき上の着色には塗装が適当と思われ、寿命の点でも有利です。これについては、Q25.塗装の項を参照してください。

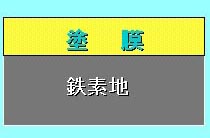

亜鉛めっきはその防食機構からも裸のまま使用することが原則的な使い方です。しかし腐食環境の厳しいところではめっき上に塗装することが耐久性をより高める点で効果的な方法といえます。

めっきした亜鉛の側からは、表面に塗膜があるために水などからシールされて腐食の進行が遅くなり、また塗膜の側からは亜鉛の腐食が遅く、かつ腐食生成物が緻密であることから下地の痛みが少ないことになります。

このお互いの相乗効果のために、亜鉛めっき上に塗装した場合の寿命は、"亜鉛めっきだけの耐用年数"と"塗膜だけの耐用年数"の合計の1.6~2.3倍が期待されるとの研究報告があります。このため特に長期の防せいを必要とする場合には有利な方法です。亜鉛めっき面上の塗装系の選択については以下を参照して下さい。

1. 亜鉛めっき面に塗装する目的をまとめると次の通りです。

(1) 環境美化および安全対策としての塗装

(2) 厳しい腐食環境での耐久性の保持

(3) 補修困難な構造物などへの耐久性の付与

(4) 亜鉛めっき鋼の補修塗装

2. 亜鉛めっき面に塗装した時の耐食性

亜鉛は活性の高い金属なので、鉄素地と同じ要領で塗装をすると、亜鉛と塗料成分が反応して塗膜剥離などの事故を起こすことがあります。

しかし適切な塗装系を選択してめっき面上に塗装した場合、下の表に見られるように鋼構造物の耐久性は亜鉛めっきのみの場合の寿命に塗膜の寿命を加えた値の、ほぼ2倍に相当するとされています。下表で”二重防食”は”亜鉛めっき+塗装”を意味しています。

亜鉛めっき上に塗装した時の耐用年数(単位:年)

| 亜鉛付着量 | 田園地帯 | 海洋 | 工業地帯 | |||

|---|---|---|---|---|---|---|

| g/m2 | めっきのみ | 二重防食 | めっきのみ | 二重防食 | めっきのみ | 二重防食 |

| 107~229 | 4~15 | 10~25 | 2~11 | 7~24 | 1~4 | 5~15 |

| 305~488 | 18~37 | 35~50 | 13~28 | 25~46 | 5~6 | 12~30 |

| 488~763 | 35~60 | 45~70 | 28~40 | 37~60 | 15~21 | 20~32 |

3. 亜鉛めっき面への塗装仕様

前述のように亜鉛は活性の高い金属であり、塗料を選ぶ必要があります。油性系、アルキッド系のものは避けた方がよいでしょう。常乾型塗料の中で最も密着性の良いものはエポキシ系と塩化ゴム系であり、焼付型粉体塗料ではエポキシ系、アクリル系とも完全な密着性を示します。

亜鉛めっき面への塗装の実例としては次のようなものがあります。

| 新設亜鉛めっき面への塗装仕様 | 既設劣化亜鉛めっき面の塗装仕様 | |||

|---|---|---|---|---|

| 工程 | 塩化ゴム系 樹脂塗料 | ポリウレタン 樹脂塗料 | 塩化ゴム系 樹脂塗料 | ポリウレタン 樹脂塗料 |

| 素地調整 | 油分の付着は脱脂洗浄する。 付着性を確保するためにスイープブラスト処理を行う。 ブラスト処理が難しい、複雑形状の小部材は屋外で暴露し、白さびを除去した後塗装してもよい。 | 表面に付着しているほこり、ゴミなどを清掃除去する。 油分の付着は脱脂洗浄する。 白さびは研掃たらしなどで除去し、赤錆発生部は電動工具でSIS St3に素地調整する。 | ||

| 補修塗 | - | - | 亜鉛めっき面用 エポキシ樹脂塗料 | 亜鉛めっき面用 エポキシ樹脂塗料 |

| 下塗 | 塩化ゴム系 塗料下塗 | 亜鉛めっき面用 エポキシ樹脂塗料 | 亜鉛めっき面用 エポキシ樹脂塗料 | 亜鉛めっき面用 エポキシ樹脂塗料 |

| 中塗 | 塩化ゴム系 塗料中塗 | ポリウレタン 樹脂塗料用中塗 | 塩化ゴム系 塗料中塗 | ポリウレタン 樹脂塗料用中塗 |

| 上塗 | 塩化ゴム系 塗料上塗 | ポリウレタン 樹脂塗料用中塗 | 塩化ゴム系 塗料上塗 | ポリウレタン 樹脂塗料用中塗 |

通常の鉄筋コンクリート構造物では鉄筋の腐食は生じない、しかし構造物への付着塩分濃度の高い地域では、鉄筋表面にまで塩分が到達することあります。

また、大気中に存在する炭酸ガスの影響でコンクリートの中性化が進むことがあります。このような場合、鉄筋は腐食環境にさらされます。

鉄筋がさびると鉄筋の体積が膨張し、その結果コンクリートにひび割れが発生して、コンクリートの破壊を招く恐れがあります。このようなコンクリート中での鉄筋の腐食対策として有効なのが、亜鉛めっき鉄筋です。

亜鉛めっき鉄筋を使用したコンクリート構造物の設計や施工方法については、「土木学会亜鉛めっき鉄筋を用いるコンクリート構造物の設計・施工指針(案)」を参照してください。

耐食性については「Q2.亜鉛めっきの環境別耐用年数」(5)コンクリート中の耐食性をご参照ください。

亜鉛めっき鉄筋の最も重要な点は、コンクリートとの付着力ですが、各種実験などから付着力は黒皮の鉄筋と同程度であることがわかっています。なお我が国における溶融亜鉛めっき鉄筋の使用実績などについては「Q33.国内における溶融亜鉛めっき鉄筋の実績は?」をご覧ください 。

切断部や溶接部その他めっき皮膜の欠落した部分は、十分清掃した後高濃度亜鉛末塗料などにより補修する必要があります。

鋼の素地の露出した部分の面積が0.01cm2程度以下であれば亜鉛めっき鉄筋の耐食性に大きい影響はありません。露出面積がかなり大きい場合は、鋼材表面のさび、油脂、汚れなどを除去し、サンドペーパーなどで研磨してから補修塗装をして下さい。

補修に用いる塗料は厚膜型の高濃度亜鉛末塗料が適当で、特に有機系の厚膜型高濃度亜鉛末塗料が付着性の点ですぐれています。なお、塗膜の乾燥時間は常温で16時間程度を見込んでおくとよいでしょう。

亜鉛めっき鉄筋の加工は、JASS 5.11.2 鉄筋の加工によるほか、特に以下の項目に留意してください。

(a) 亜鉛めっき鉄筋の加工は、めっき皮膜を害さない方法で加工するようにし、やむを得ず生じた損傷部分は、鉄筋の組立て前に高濃度亜鉛末塗料で補修してください。

(b) 亜鉛めっき鉄筋の切断面は、組立て前に高濃度亜鉛末塗料で補修することを原則とします。

亜鉛めっき鉄筋の加工において特に注意すべき事項は折り曲げ等によって生ずるめっき面のわれ、はがれ等の損傷と、切断面に対する処理です。

折り曲げによって生ずるめっき面の損傷については、めっき付着量が比較的少ない(約700g/・以下)場合には、微細なわれが生ずる程度で問題はありませんが、めっき付着量が比較的多く(約1,000g/・以上)なると異形棒鋼、丸鋼ともめっき面のはがれが生じ易くなります。従って一般的には従来の鉄筋と同様な加工を行っても問題はありませんが、はがれなどの損傷が生じた場合には高濃度亜鉛末塗料で補修して下さい。

なお、13φ以下、D13以下の帯筋やあばら筋は、われを避けるため加工後亜鉛めっきした方がよいでしょう。

切断面についても、鉄筋の加工による損傷と同様に考え、高濃度亜鉛末塗料によって補修します。しかし、柱、はり主筋におけるフック、スラブ筋のはりへの定着部分、せん断補強筋のフック等で充分にかあぶり厚さが確保できる場合は補修を省略することも可能です。

異種金属、例えば亜鉛と銅が電解液中で電気的に接触すると電池を形成し、イオン化傾向の大きい方の金属(この場合は亜鉛)が溶解することは良く知られています。

大気中における亜鉛は、表面に緻密な酸化皮膜を生成しているため、異種金属と接触しても、電解液中における程急速には溶解しませんが、暴露される環境によっては接触部近傍の腐食速度が早くなります。特に酸性雨の多い地区や海塩粒子の飛来の多いところではこの傾向が強くなります。

以下に(社)日本溶融亜鉛鍍金協会で実施した「溶融亜鉛めっきと異種金属との接触」に関する10年間の暴露試験結果の概要を記します。

1. 異種金属の種類

1)裸鋼板(SS400)

2)ステンレス鋼板(SUS304)

3)アルミニウム板

4)真鍮板

5)ブランク(溶融亜鉛めっき)

2. 暴露期間

1988年~1998年(10年間)

3. 暴露場所

写真1 都市・工業地帯(横浜市鶴見区)

写真2 田園地帯(奈良県桜井市桜町)

写真1 暴露地(横浜)

写真2 暴露地(奈良)

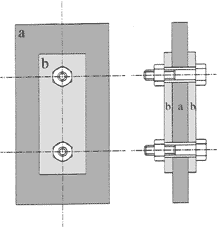

4. 試験片サイズ及び接合方法

図1に示すように、亜鉛めっき試験片をそれぞれの異種金属ではさみ、ボルト・ナットで締結して暴露しました。

試験片寸法

亜鉛めっき鋼板

200×100×3.2t

接合する異種金属

100×50×4.0t

(ただしSS400は3.2t)

a:亜鉛めっき鋼板

b:異種金属

5. 試験結果

異種金属との接合による亜鉛の腐食減量(3年目、5年目及び10年目)を測定した結果を表1に示します。またこの結果から10年間平均の腐食量をグラフ化したものを図2に示します。

表1 異種金属との接合による腐食減量

| 暴露場所 | 異種金属の種類 | 各暴露期間の全腐食量(g/m2) | 年平均腐食量 (g/m2・年) | ||

|---|---|---|---|---|---|

| 横浜 | 裸鋼板 | 27.7 | 57.4 | 119.1 | 11.9 |

| ステンレス鋼板 | 19.7 | 38.6 | 104.8 | 10.5 | |

| アルミニウム板 | 20.5 | 34.8 | 89.8 | 9.0 | |

| 真鍮板 | 19.2 | 39.9 | 106.0 | 10.6 | |

| ブランク | 17.9 | 40.4 | 94.6 | 9.5 | |

| 奈良 | 裸鋼板 | 12.5 | 19.8 | 38.0 | 3.8 |

| ステンレス鋼板 | 9.2 | 15.1 | 33.3 | 3.3 | |

| アルミニウム板 | 9.6 | 14.8 | 32.5 | 3.3 | |

| 真鍮板 | 9.2 | 15.1 | 31.6 | 3.2 | |

| ブランク | 6.5 | 12.2 | 27.2 | 2.7 | |

図2 異種金属と接触した亜鉛めっき鋼板の年平均腐食減量

図2に見られるように、横浜、奈良ともにブランク(異種金属と接触していない亜鉛めっき鋼板)の腐食量が(アルミニウムを除き)最も少なくなっています。即ち、異種金属と接触することにより亜鉛の腐食速度が僅かながら増加することがわかります。試験片の外観からは、異種金属との接触部に近い部分が局部的に腐食しています。

以上のことから、亜鉛めっきとステンレスなどの異種金属との直接接触は避けるべきであり、やむを得ず接触する場合は、接触部近傍を有機塗料で塗装しておくことが望ましいといえます。なお、海外の文献としてはオーストラリア溶融亜鉛鍍金協会がBSのデータをまとめた資料もありますので、こちらもご参照下さい。

亜鉛めっき割れと防止策について

冷間加工された鋼材には曲げ加工時の残留応力や溶接部の残留応力などが残っています。溶融亜鉛めっきの際にはさらに急速加熱、冷却による熱応力が加わるため、めっき前には顕在化しなかった溶接割れあるいは溶融亜鉛による液体金属脆化割れを生ずる場合があります。

溶接割れおよび液体金属脆化割れは溶接条件や加工条件、めっき作業条件のほかに、鋼材の化学成分との関連が強く、これらの要因が相互に関連しあって割れが発生すると考えられています。したがってこれらの要因すべてについて、出来るだけ割れに結びつかないような条件を選んで作業を進めることが割れを防止するための対策となります。

以下に割れ防止のための対策および割れが発生した場合の処置について概略を述べます。

めっき割れの防止対策

1. 鋼材の化学成分

鋼材の化学成分をコントロールすることにより、亜鉛めっきにおける割れ発生の確率を下げることができます。このため厳しい冷間加工を受け、溶接部分の多い強度部材等では鋼の主成分以外にB、Nb、Vなどの微量成分についても加味した「溶融亜鉛めっき割れ感受性当量(%)」を計算し、その値が規定値を超えないことを確認して使用せねばなりません。このため特にめっき割れの懸念のある部材については、鋼材発注の段階でめっき仕様であることをメーカーに連絡し、それに対応した鋼材を使用する必要があります。

2. 冷間加工

めっきされる構造用鋼製品の冷間加工についてはASTM-A143「溶融亜鉛めっき構造用鋼製品の脆化防止と脆化検査方法」に記載があります。これを「亜鉛めっき鋼構造物研究会」が翻訳してカラーパンフレット「鋼構造物の溶融亜鉛めっき No.37(平成8年10月)」として配布しているので、以下にその内容を引用します。

『溶融亜鉛めっきされる製品の冷間曲げ加工について』

1. はじめに(省略)

2. ASTM - A143「溶融亜鉛めっき構造用鋼製品の脆化防止と脆化検査方法」(抜粋)

(1) 適用範囲

この規格は製作された鋼を溶融亜鉛めっきする場合、生ずるかも知れない脆化を防ぐ方法及び脆化を調べるための試験方法について定めている。

製作条件によって、鋼中に脆化を引き起こす要因があれば溶融亜鉛めっきによって加速されることがある。しかしながら、適正な製作方法およびめっき加工が行われた場合は、一般に溶融亜鉛めっきによって脆化を生ずるものではない。

(2) 定義

脆化:

鋼の延性が減少し、脆化した鋼が破壊する場合の特徴としては、少しの変形もしないで破断してしまうこと。

通常、溶融亜鉛めっき鋼に生ずる脆化の種類は、時効現象、冷間加工及び水素吸蔵に関係している。

(3) 脆化の要因

1)

鋼の脆化又は延性の減少は歪-時効に関連していることがよくある。

歪-時効は延性と衝撃抵抗の減少を生ずるものであり、冷間加工によって誘発された歪の結果として、感受性の強くなった鋼に生ずる。

時効は室温で徐々に進行するが、時効温度が上昇すると加速的に進行するので、約455℃のめっき浴温では急速に進行するであろう。

2)

水素脆性は鋼の水素原子の吸蔵によって生ずる。

水素脆性の感受性は鋼の種類、熱処理及び冷間加工の度合いによって影響を受ける。溶融亜鉛めっき鋼の場合には、めっき前の酸洗反応時に水素の吸蔵が起こる。しかしながら鋼中に吸収された水素はめっき浴中で加熱される際に部分的に放出される。

実際に溶融亜鉛めっき鋼の水素脆化性は、通常鋼材の引張り強さとして約1,100MPa(約112・/mm2)を超える場合、又は酸洗前に苛酷な冷間加工をされている場合のみに関係するものである。

3)

冷間加工をされた鋼の延性の減少は、鋼の種類(強度レベル、時効特性)、鋼の厚さ及び冷間加工の程度等を含む多くの要因によるものであり、ノッチ、穴、小径の縁部、鋭い曲げ等で生じるような応力集中のある部分で顕著である。

(4) 鋼

溶融亜鉛めっきには、平炉鋼、塩基性ム酸素上吹転炉鋼及び電気炉鋼を使用しなければならない。

(5) 冷間加工及び熱処理

1)

中間寸法及び肉厚の厚い鋼板及び架線金物に対する冷間曲げ半径は規格又は、製鋼会社の仕様によって安全であると確証された値を超えてはならない。この基準は一般に結晶の方向、強度及び鋼種によって変わる。

冷間曲げ半径が肉厚の3倍以上である場合は、通常最終製品においてもその性質は変わらない。

通常、薄肉材に関しては鋭い冷間曲げ加工にも耐えられるが、特に苛酷な冷間加工をした場合には脆化を受けることもある。もし設計上ここに述べたよりも鋭い曲げ加工を必要とする場合、熱間加工、冷間加工にかかわらず、加工後焼鈍するか又は 5. 3) に述べる要領で応力を除去しなければならない。

2)

肉厚1/4″(6.35mm)以内の小さな形鋼の場合は、打抜きによる冷間加工後、焼鈍又は応力の除去はおこなわなくてもよい。

肉厚5/16″~11/16″(7.94~7.46)の形鋼では冷間打抜き加工を行っても、その加工がよく管理されている工場で行われるならば、使用上大きな影響はない。肉厚3/4″(19.05mm)以上のものは打抜き後、その穴の周辺をすくなくとも1/16″(1.59mm)リーマー又はドリルによって削り取るか又は 5. 3) に述べるようにめっき前に熱処理を施されなければならない。

3)

5. 1) 及び 5. 2) に概説した原則に従った加工品の場合は、通常熱処理を必要としない。しかし、もし熱処理を必要とする場合は、溶融亜鉛めっきに先だって適正な熱処理をしなければならない。

冷間圧延、剪断端面、打ち抜き穴又は冷間成形棒鋼及びボルト等に例証される苛酷な冷間成形加工をおこなう場合は、1200~1300 (650~705℃)の変態温度以下の温度で焼鈍を行わなければならない。

(650~705℃)の変態温度以下の温度で焼鈍を行わなければならない。

冷間曲げ加工や圧延成形等で、あまり苛酷でない冷間成形の場合は、応力を除去するのに最大1100 (595℃)以下とすることが、極端な結晶粒の成長を避けるために賢明である。又鋼を完全に焼きならしを行うために、温度は1600~1700

(595℃)以下とすることが、極端な結晶粒の成長を避けるために賢明である。又鋼を完全に焼きならしを行うために、温度は1600~1700 (870~925℃)にする。その温度における処理時間は約1h/in(肉厚25.4mm)とする。

(870~925℃)にする。その温度における処理時間は約1h/in(肉厚25.4mm)とする。

(6) 亜鉛めっきのための前処理

1)

水素は酸洗中に吸蔵され、3. 2) に述べたいくつかの例のようにめっき製品の脆化を促進する。この脆化又は表面の亀裂は、酸洗温度が高すぎる、酸洗時間が長すぎる、及び酸洗抑制剤が少なすぎるなどによって増大する。酸洗中吸蔵された水素は、酸洗後(めっき前)に300 (150℃)に加熱するとほぼ放出される。

(150℃)に加熱するとほぼ放出される。

2)

酸洗過多を防止する場合、ブラスト処理後、軽く酸洗を行う方法が用いられている。

(7) 脆化を避けるための責任

製品の設計及び製作並びに通常のめっき操作でも脆化しないような適正鋼材の選択は設計者及び製作者の責任である。めっき業者としては適正な酸洗およびめっき方法を採用しなければならない。

3. 冷間曲げ加工の曲率について

鋼種が適正であり、かつ適正な加工を受けた鋼材の場合、溶融亜鉛めっきされることによって「液体金属脆化割れ」を起こすことはない。しかし前述の通り、冷間で苛酷な曲げ加工を受けた部分は、めっき浴に浸漬時、「液体金属脆化割れ」を起こすことがある。ASTM - A143に記しているように、溶融亜鉛めっきされる製品の冷間曲げ加工の曲率については、「冷間曲げ半径が肉厚の3倍以上である場合は、通常最終製品においてもその性質は変わらない」としている。溶融亜鉛めっきされる部材の用途および特性を考え、この曲げ加工の曲率を今後の基準と考えるのが適正と考えられる。

溶融亜鉛めっきされる製品の冷間曲げ加工について(追加)

No.37号のパンフレットに掲載いたしました記事につきまして、下記の情報を関連して得ましたので以下にご紹介いたします。

冷間成形角形鋼管を柱素材として溶融亜鉛めっきして使用する場合

現在、建築物の柱材として最も広範囲な用途に使われている冷間成形鋼管の規格にはBCR・BCP*及びSTKR(JIS規格)があります。

冷間成形角形鋼管を柱素材として溶融亜鉛めっきする際には、熱応力、溶接部の残留応力および冷間成形による残留応力により、亀裂が発生することがあります。このめっき割れ感受性は、化学成分の影響を受けます。BCP、BCRはSTKRに比して化学成分を規制することにより、めっき割れ感受性が改善されていますが、めっき割れを防ぐのに不十分な場合もあります。従って、めっき仕様をメーカーに連絡し、それに対応した冷間成形角形鋼管を入手することが必要となります。

注*

BCR(社)鋼材倶楽部製品規格 「冷間ロール成形角形鋼管」

BCP(社)鋼材倶楽部製品規格 「冷間プレス成形角形鋼管」

3. 溶接部の割れ

鋼材の溶接割れを発生温度で分けると高温割れと低温割れがあり、発生位置で分類すると溶接金属割れ、熱影響部割れ、母材割れに大別されます。

これらの割れは亜鉛めっきの有無とは関係なく、鋼材の成分、溶接部に吸蔵される水素の量、溶接部の拘束度、熱履歴などの影響を受けて発生するので、設計・製作の段階から留意せねばなりません。さらに亜鉛めっきを行う場合は急速加熱、急速冷却というヒートショックがあり、また液体金属による固体金属への粒界侵入の可能性が加わるので、より細心の注意を払う必要があります。

溶接部の低温割れ感受性(および応力腐食割れ)に関しては、HAZ(溶接熱影響部)の最高硬さ(Hv max.)を求める方法が比較的簡単な方法として知られています(溶接学会編 「溶接・接合技術概論」p122)。

溶接残留応力を低減させる方法としては、構造物の形状・板厚(板厚比の減少)・溶接順序などによる拘束度の減少、入熱の上昇、溶接前後の予熱・再熱その他一般的な溶接割れ防止の対策を適用します。

4. 亜鉛めっきにおける留意事項

亜鉛めっき工程においては、前処理として酸洗が行われます。この時発生する水素が鋼中に吸蔵されますが、めっき浴中で加熱されて部分的に放出されるので水素脆性の起きる可能性は少ないとされています。ただし100kg/mm2を超える高張力鋼の場合はブラスト処理を主体とし、酸洗は軽度にとどめることとしています。 被めっき部材は比較的短時間で常温から溶融亜鉛浴の温度(430℃~500℃)にまで加熱されます。この時、亜鉛浴面付近の部材には大きい引張り応力がかかるので、浴中への浸せきはできるだけ高速(ex. V≧5,000mm/min)に行い、温度分布の不均一な時間を少なくする必要があります。

めっき割れの検査

めっき後の割れの検査で目視検査は欠かせませんが、微細な割れは目視では発見できません。したがって保安上特に重要な部分、構造的に応力集中の起きやすい部材に関しては受渡者間であらかじめ協議しておき、超音波探傷、浸透または磁粉探傷などの非破壊検査機器でチェックします。検査の場所はめっき工場あるいは組立工場となるので、それぞれ非破壊検査有資格者と検査機器を準備しておく必要があります。

割れの補修

亜鉛めっきの後に割れが発見された場合の補修としては、割れた鋼材の溶接による補修と溶接により損傷を受けためっき皮膜の補修の2種類があります。

溶接による鋼材の補修は、補修すべき範囲の決定→グラインダー等による欠陥部の除去→補修溶接→検査 の順に実施されます。この際、鋼材の補修部分の周辺は、溶接の熱のため亜鉛皮膜が蒸発または酸化されて防食機能を失っているので、この部分の補修を行うことが必要となります。

熱損傷をうけためっき皮膜は、亜鉛が蒸発して酸化鉄の地肌の露出した部分と、その外周の、亜鉛光沢を失い黄白色ないし淡褐色に変色している部分とからなります。皮膜の補修方法としてはジンクリッチペイント、溶射、亜鉛ハンダなどがありますが、簡便かつ確実な方法としてはジンクリッチペイントがすぐれているでしょう。

手順としては、損傷部のスラグ、酸化皮膜、よごれ等をグラインダー、ヤスリ等で除去→ジンクリッチペイントの塗布→乾燥→ブラッシング→ジンクリッチペイント塗布→乾燥→ブラッシング→ジンクリッチペイント塗布の順に行います。

現在使用が認められているのは、Q.11にも記したようにF8Tまでです。しかし鋼材の高強度化に対応するにはF10Tの溶融亜鉛めっき高力ボルトセットがある方が望ましいことはいうまでもありません。

F10T相当の強度を持つ亜鉛めっき高力ボルトの製作は、焼き戻し温度の高い高張力鋼を使用することにより可能です。しかしながら遅れ破壊の可能性を否定できないということで現在はまだ認められていないわけです。

遅れ破壊があるか否かの確認には暴露試験による方法が最も信頼性がありますが、これには長期にわたる試験が必要となります。現在このための試験が行われているところですが、9年間の試験結果では酸洗時間の長いF10Tの亜鉛めっきボルトでも遅れ破壊は生じていません(注)。

一方、溶融亜鉛めっきされたボルトは鉄の腐食を防止する機能があるため、鉄の腐食により発生する水素がなく、従って外部から侵入する水素原子を遮断するには非常に有利です。これらのことも考慮し、データの蓄積がすすめば溶融亜鉛めっきのF10Tボルトがいずれ認定される時がくると考えています。

注:平成12年11月10日「さびを防ぐ」技術講演会(大分会場)

テキスト p.27-28

結論としては大丈夫です。私達が追跡調査した実例の一つを次にご紹介します。

| 調査対象: | 青森県総合運動公園屋内プール (所管 財団法人 青森県スポーツ振興事業団) |

| 調査日: | 1999年6月10日 |

| 施設供用開始: | 1976年 |

施設外観

屋内全体図

梁部分拡大

主梁とラティス部について、亜鉛めっき皮膜の残存量を測定した結果が次の表です。測定は膜厚計でμm単位で表示されますので、表では膜厚の測定値と平均値および平均値に対応する平米当りの亜鉛皮膜重量(g/m2)への換算値を示してあります。

| 主梁板厚=9mm ラティス板厚=5mm | ||||||||

| 測定位置 | 南側東寄り | 南側中央 | 南側西寄り | 北側東寄り | ||||

|---|---|---|---|---|---|---|---|---|

| 測定回数 | 主梁 | ラティス | 主梁 | ラティス | 主梁 | ラティス | 主梁 | ラティス |

| 1 | 154 | 122 | 229 | 116 | 169 | 127 | 157 | 117 |

| 2 | 150 | 120 | 212 | 114 | 162 | 140 | 157 | 92 |

| 3 | 155 | 112 | 200 | 107 | 153 | 130 | 153 | 101 |

| 4 | 154 | 116 | 174 | 128 | 142 | 136 | 145 | 95 |

| 5 | 157 | 125 | 195 | 115 | 147 | 146 | 143 | 91 |

| 平均膜厚(μm) | 154.0 | 119.0 | 202.0 | 116.0 | 154.6 | 135.8 | 151.0 | 99.2 |

| 重量換算(g/m2) | 1109 | 857 | 1454 | 835 | 1113 | 978 | 1087 | 714 |

建設当初の膜厚測定値が残っていないため、23年間で亜鉛めっき皮膜がどの程度消耗したかは残念ながら不明です。しかし例えば主梁については平均151~202μmすなわち1,087~1,454g/m2の亜鉛が残存していることから見ると、腐食による減量は僅かであり、今後とも数十年の寿命が期待されます。

ラティスは平均値が99.2~119μm(714~857g/m2)で主梁に比べると小さい値ですが、これは板厚が5mmであることを考慮すれば、製造直後に見られる通常の値とほとんど差がありません。

以上のことからも、これら亜鉛めっき鋼材の耐久性に関しては、製造後23年経過した現在でも全く問題はないと言ってよいでしょう。

沖縄県においては、周囲を海に囲まれており腐食環境が厳しいことから、これまでに相当量の亜鉛めっき鉄筋が使用されております。沖縄県以外の地区における実績はまだ少なく、これからの伸びが期待される分野です。

下表は平成7年度から平成16年度までの沖縄県における亜鉛めっき鉄筋の出荷高と主な工事実績をまとめたものです。

沖縄県における亜鉛めっき鉄筋の出荷実績(単位:トン)

| 年度 | 出荷実績 | 主な工事 |

|---|---|---|

| 平成7年度 | 542 | ・東平安名崎公園管理棟建築工事 ・沖縄県女性総合センター |

| 平成8年度 | 518 | ・県民広場地下駐車場建設工事 ・市営安謝団地 |

| 平成9年度 | 632 | ・栽培漁業センター ・那覇空港ターミナル(ベランダ部分) |

| 平成10年度 | 713 | ・栽培漁業センター増設工事 ・饒波高架橋上部工 ・那覇空港ターミナルビル |

| 平成11年度 | 514 | ・喜屋武高架橋上部工 ・栽培漁業センター増設工事 ・首里城二階殿工事 ・東風平高架橋上部工 |

| 平成12年度 | 220 | ・那覇港(新港ふ頭地区)道路(空港線)三重城側立坑下部工事 ・真玉橋橋梁整備工事 ・津嘉山高架橋下部工 ・豊見城地区IC ・中部病院 |

| 平成13年度 | 284 | ・神森中学校 |

| 平成14年度 | 267 | n.a. |

| 平成15年度 | 331 | n.a. |

| 平成16年度 | 321 | n.a. |

下表は平成17年度からの亜鉛めっき鉄筋の全国の出荷高です。

全国における亜鉛めっき鉄筋の出荷実績(単位:トン)

| 年度 | 出荷実績 |

|---|---|

| 平成17年度 | 559 |

| 平成18年度 | 996 |

| 平成19年度 | 702 |

| 平成20年度 | 551 |

| 平成21年度 | 955 |

| 平成22年度 | 856 |

| 平成23年度 | 1045 |

| 平成24年度 | 838 |

| 平成25年度 | 586 |

溶融亜鉛めっき鉄筋を使用したコンクリート工事の実例写真

鉄筋工事全景

部分拡大(1)

部分拡大(2)

コンクリート中に埋設された亜鉛めっき鋼材とコンクリートとの密着性についてはこれまでにもいくつかの報告がありますが、亜鉛めっき鉄筋とコンクリートとの密着性に関するものが主で、形鋼など一般鋼材に関しては極めて限られたものしか見当りませんでした。

最近日本鉱業協会発行の「鉛と亜鉛」誌(2003年1月号)にH形鋼などとコンクリートとの付着特性に関する研究報告が掲載されましたので、以下に概要を記します。

「溶融亜鉛めっきとコンクリートの付着特性について」1)

1. 実験方法

(1)試料

1) 埋設用試験片

無めっき鋼材及び亜鉛めっきした鋼材について下記寸法、形状の試験片を使用

| 引抜試験用: | 平 鋼(SS400 50mm×4.5mm) 等辺山形鋼(SS400 50mm×50mm×4mm) H 形 鋼(SS400 100mm×100mm×6mm×8mm) |

| 割裂引張試験用: | 平 鋼 板(SS400 30mm×4.5mm) |

2) コンクリート供試体

| 引抜試験用供試体: | 300mm×300mm×300mmの立方体に上記形鋼を埋設 |

| 割裂引張試験用供試体: | JIS A 1132 による圧縮強度試験用供試体に上記平鋼板を割裂面にそって埋設 |

| 試験材令: | 28日、91日 |

3) コンクリートの品質

| JIS A 5308に規定された生コンクリートを使用 スランプ 9.5cm 圧縮強度‥‥現場空中養生 19.5N/mm2(28d)、25.5N/mm2(91d) |

2. 実験結果

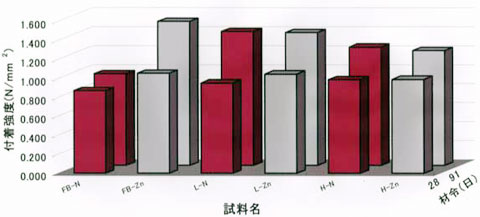

(1)引抜試験

各供試体について引張試験を行い、最大付着強度(付着強度 - すべり曲線の勾配が急変する点の強度)を試験片の面積(試験片のコンクリート埋設面積)当りに換算したものが次の図です。

引抜試験結果

| FB-N:平鋼板(無処理) | FB-Zn:平鋼板(亜鉛めっき) |

| L-N:等辺山形鋼(無処理) | L-Zn:等辺山形鋼(亜鉛めっき) |

| H-N:H形鋼(無処理) | H-N:H形鋼(亜鉛めっき) |

図で見る通り、平鋼板及び等辺山形鋼については亜鉛めっき鋼の付着強度が大きいことがわかります。H形鋼についてはその差は明確ではありませんでした。この理由としては、H形鋼のような形状の複雑な試料では、試料とコンクリーとのつき回りのバラツキなどの変動要因が影響したと考えられます。

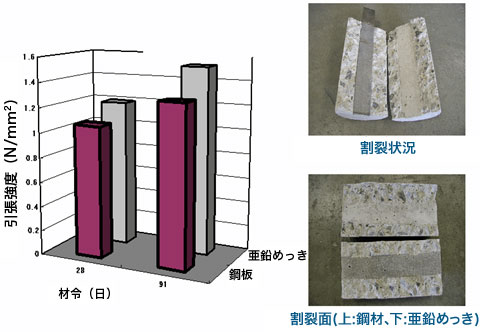

(2)割裂引張強度試験

圧縮強度試験用コンクリートに平鋼板を埋設した供試体について、割裂引張強度試験を行いました。平鋼板を埋設していない場合と比較して割裂引張強度は低下しますが、その低下率が小さい試料ほどコンクリートへの付着力が大きいと考えられます。次の図は材令28日および91日の試料について試験した結果です。

割裂引張試験結果

材令28日、91日のいずれについても亜鉛めっき鋼材の方が引張強度が高くなっています。このことから相対的ではありますが、付着強度としては亜鉛めっき鋼材の方が高いといえます。

なお、割裂面の状態が上図右下の写真で観察されますが、無処理鋼材と接していたコンクリート面はほぼコンクリートのままの外観、亜鉛めっきと接していた面は表面が変色していることがわかります。

X線回折の結果によると、この部分にはCaZn2(OH)6・2H2O成分が認められました。この成分はコンクリート中における亜鉛めっき材料の耐食性を向上させる一つの生成物としてすでに報告されていますが2-5)、コンクリートとの付着強度にプラスの影響を与えている可能性も考えられます。

3. 参考文献

1)村上和美、兼松秀行、市野良一、沖 猛雄;鉛と亜鉛 Vol.40, No1, p38-43(2003)

2)T.Oki; 5 th Asia-Paciffic General Galvanizing Conference Abstracts(Busan), p20-p31(2001)

3)K.Murakami; 5 th Asia-Paciffic General Galvanizing Conference Abstracts(Busan),p209-p221

4)沖 猛雄; 鉛と亜鉛,Vol39, No.2, p2-p9 (2002)

5)村上和美, 兼松秀行, 市野良一, 沖 猛雄;鉛と亜鉛, Vol39, No4, p6-p11(2002)

亜鉛めっきの耐食性は、種々の環境に5年~10年暴露した結果をもとに、その年間腐食減量から算出されます。しかし鋼構造物の設計に際して防錆仕様を決定するのに5年~10年かけるわけには行かない、もっと短期間で推定する促進試験方法はないのか、との疑問が寄せられる場合があります。

しかし亜鉛めっきに関しては、ある促進試験方法での1時間が実暴露の何年に相当する、という推定を可能にする試験方法は現時点では確立されていないといっていいでしょう。その理由は、亜鉛の防食機構が不動態皮膜によるものであり、自然環境における亜鉛の不動態皮膜の破壊と再生のメカニズムを促進しながら再現できる試験方法でなければ、相関性の高い判定ができないからです。

ステンレス鋼のような、不動態皮膜の再生が非常に早い金属についても、通常よく利用される塩水噴霧試験法では相関性が低く、耐候性の評価には不向きとされています。屋外環境をモデル化した上でのCCT試験法の適用が検討されている段階です。

塩水噴霧試験法は、比較的簡単な装置で腐食の進行状況を観察できるためよく利用されていますが、防錆機構の異なる表面処理法の順位付けに利用したり、この試験方法での1時間は大気暴露では何年分に相当する、といった判定には十分な根拠なしに適用すべきではない、というのが現在での考え方です。

亜鉛めっきは大気中で生成する不動態皮膜によって表面を保護するものですが、塩水噴霧試験ではこの不動態皮膜を強制的に破壊して腐食を促進させるものなので、この点を十分に踏まえて結果の評価をしなければなりません。

亜鉛めっき鋼を使用して耐震補強がされている実例もあり、通常通りの使用で全く問題はありません。

亜鉛めっき鋼は温度に対しても耐久性があり、塗装のように熱で分解されることもなく、650℃で30分間加熱しても素地の鉄が亜鉛めっき皮膜の中に拡散して鉄濃度が上昇し黒灰色にはなりますが、さびに対する抵抗力はかえって増加する、との報告があります。

亜鉛めっき鋼で耐震補強された建物の例

表 亜鉛めっき鋼線を高温加熱(焼鈍)した時の耐食性

| 温度(℃) | 時間(分) | 皮膜中の 平均鉄濃度(%) | 全面赤錆発生 時間(週) |

|---|---|---|---|

| 加熱せず | - | 4.2 | 179 |

| 450 | 5 | 4.8 | 169 |

| 450 | 10 | 8.2 | 176 |

| 450 | 20 | 10.1 | 185 |

| 450 | 30 | 10.9 | 193 |

| 500 | 5 | 8.2 | 181 |

| 500 | 10 | 10.6 | 198 |

| 500 | 20 | 12.6 | 188 |

| 550 | 5 | 10.0 | 224 |

| 550 | 10 | 12.4 | 234 |

| 550 | 20 | 14.7 | 236 |

| 550 | 30 | 15.4 | 278 |

| 600 | 5 | 13.2 | 259 |

| 600 | 10 | 15.9 | 271 |

| 600 | 20 | 18.0 | 360 |

| 650 | 5 | 14.6 | 380 |

| 650 | 10 | 17.4 | 388 |

| 650 | 20 | 20.4 | >503 |

| 650 | 30 | 21.6 | >503 |

Zinc:Its corrosion resistance,p.77, C J Slunder and W K Boyd, Battel Memorial Institute.

溶融亜鉛めっきと有機系ジンクリッチペイントには、それぞれの長所があり、その防食機能も異なっています。従って、一律に同じ耐食試験を行って、どちらが優れているといった比較は意味がありません。

〈はじめに〉

昨今、「常温亜鉛めっき」と称してあたかも溶融亜鉛めっきと同じ、あるいは溶融亜鉛めっきより優れているといったユーザーに誤解を与えるような説明をしている有機系ジンクリッチペイントのメーカーもありますが、基本的に溶融亜鉛めっきと塗装は全く異なるものであり、その特性も大きく異なっています。

対象となる鉄鋼製品の使用環境を勘案した上で、溶融亜鉛めっきと有機系ジンクリッチペイントのそれぞれの長所を生かすような、言い換えれば「使い分け(棲み分け)」を行った選択が重要です。

〈溶融亜鉛めっきとは〉

溶融した亜鉛浴に鋼材を浸漬し、めっきを施す加工方法です。塗装や電気めっきと異なり、鋼と亜鉛は合金化反応で密着し、優れた密着性能を有しています。亜鉛めっき皮膜は、薄い緻密な酸化被膜で覆われて優れた防食作用があります。

また、亜鉛は鉄に比べて電気的に卑なる金属(イオン化傾向:Zn>Fe)であり、腐食環境下では鉄が錆びる替わりに亜鉛が腐食され鉄を錆から守る犠牲防食作用があります。

〈有機系ジンクリッチペイントとは〉

有機系樹脂をバインダーとして亜鉛末を主体に調合した塗料です。鋼の防食に有効で直塗り塗装以外に溶融亜鉛めっきの補修剤としても利用されています。溶融亜鉛めっきと異なり、いわゆる塗装を施す方法なので、しっかりした下地処理と塗装条件の管理を行わないと密着性に問題を生じます。

色々なメーカーから数多くの商品が販売されていますが、その性能は使用している原材料で左右されます。

1)バインダー(樹脂)

アクリル樹脂、エポキシエステル樹脂、スチレン樹脂等、メーカーによって異なり、耐候性、耐摩耗性、密着性など注意が必要です。

2)亜鉛末

使用される亜鉛末の違いによって、塗料としての防食作用に影響があります。

溶融亜鉛めっきとの相対比較一覧表(相対比較:◎適 ⇔ ×不適)

| 項目 | 特性・項目 | 溶融亜鉛めっき | ジンクリッチペイント塗装 | |

| 防食機能 | 海水/海塩粒子 | ×~△ | ○ | |

| きず(5mm以下)の防食 | △~◎ 幅5mm以下の不めっき、きずであれば犠牲保護作用の効果がある | ×~△ きず部の犠牲防食作用はあまり期待できない | ||

| 太陽光 | ◎ | △~○ | ||

| 風雨 | ◎ | ◎ | ||

| 荷扱い | 耐きず性 | ◎ | × | |

| 耐摩耗性 | ◎ | ×~△ | ||

| 加工・施工 | 下地処理(ブラスト処理等) | めっき工場にて酸洗~めっきの連続加工 | 下地処理後素材表面が酸化しないうちに塗装 | |

| 表面処理 | 条件設定 | 塗装条件設定必要(吐出量、速度、距離等) | ||

| 膜厚規定 | JIS H8641で規定 | なし目標の膜厚確保は複数回の重ね塗り必要 | ||

| めっき面又は塗膜補修 | 不めっき又は 塗り残し・きず | タッチアップ等 | タッチアップ等 | |